En la publicación anterior, expliqué los conceptos básicos de un cambio rápido. En esta publicación, pasaré por el historia de cambios rápidos (también conocido como SMED). Es bastante interesante aprender cómo se han desarrollado las cosas durante el siglo XX. La próxima publicación analizará formas diferentes e inusuales de enseñar SMED.

Esta publicación es parte de una serie de publicaciones en SMED. Para los demás, ver más abajo.

Henry Ford

Los cambios rápidos estandarizados se refinaron en Toyota alrededor de 1950. Sin embargo, para algunos ejemplos menos que estelares, comenzamos con Henry Ford y su amado Modelo T. Ford mejoró rigurosamente sus fábricas para mejorar la eficiencia y hacer que el Modelo T sea más barato.

El ejemplo más famoso fue el uso masivo de líneas de ensamblaje y maquinaria especializada. Por ejemplo, el taladro para los agujeros en el bloque del motor incluía docenas de brocas de diferentes tamaños. Por lo tanto, solo una pasada con esta herramienta de perforación crearía todos los agujeros necesarios a partir de esa orientación particular.

Para Ford, el Modelo T era el automóvil perfecto, y estaba tratando de crear el proceso de fabricación perfecto para él. En su opinión, el mundo nunca necesitaría otro vehículo. Si el mundo hubiera seguido la visión de Ford, todavía podría ir a su concesionario Ford local mañana y comprar un nuevo Modelo T con la mejor tecnología de 1908.

Te Puede Interesar

Sin embargo, la demanda de los clientes cambió, y en 1927 el Modelo T tenía simplemente más de veinte años y estaba desactualizado, a pesar de cambios menores como agregar luz eléctrica. Otros vehículos más modernos aumentaron en popularidad. Con muchas dudas, Ford finalmente decidió en 1927 cambiar a un nuevo modelo, el Ford Modelo A (reinició las letras, por lo tanto, después de T, usó A nuevamente).

Sin embargo, si bien las fábricas de Ford eran ejemplos ejemplares de eficiencia, también eran enormemente inflexibles. En general, el cambio condujo a una parada de seis meses en Ford. De todas las máquinas, una cuarta parte se tuvo que tirar, una cuarta parte se pudo usar como estaba, y la mitad tuvo que ser reestructurada. Cualquier empresa con menos fortaleza financiera que Ford se habría arruinado.

Increíblemente, solo unos años más tarde este caos se repitió nuevamente. El cambio en 1931 del Modelo A al Modelo B tomó cinco meses y fue igualmente caótico.

GM con Alfred P. Sloan

GM, bajo la dirección de Alfred P. Sloan, utilizó un enfoque completamente diferente. Mientras que Ford se centró en la uniformidad, Sloan se centró en la variedad. Mientras Ford enfatizaba lo eterno, Sloan celebró el cambio. GM presentó modelos nuevos y actualizados anualmente, estableciendo el tacto para la industria automotriz actual.

Naturalmente, para esto necesitaban mucha más flexibilidad. No puede traer un nuevo modelo al mercado cada año si esto significa cerrar su fábrica por un año. Alrededor de 1930, GM logró hacer un cambio de modelo importante en veinte días, en comparación con los seis meses de Ford.

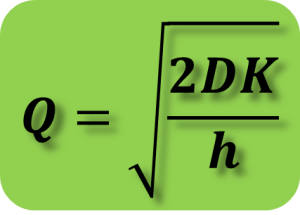

Cantidades de orden económico

En 1913, Ford W. Harris desarrolló una ecuación para una cantidad de pedido que minimiza los costos totales de mantenimiento de inventario y los costos de pedido. Esto se conoce como el cantidad de orden económico. Las variables en la ecuación que se muestra a la izquierda son las siguientes:

En 1913, Ford W. Harris desarrolló una ecuación para una cantidad de pedido que minimiza los costos totales de mantenimiento de inventario y los costos de pedido. Esto se conoce como el cantidad de orden económico. Las variables en la ecuación que se muestra a la izquierda son las siguientes:

Esta fórmula aparentemente simple fue ampliamente utilizada para determinar el «ideal«tamaño del lote o cantidad de pedido. Desafortunadamente, los costos de mantenimiento generalmente se subestimaron, y muchos supuestos subyacentes de la ecuación hicieron que el resultado fuera mucho menos preciso de lo que sugerían los números.

En cualquier caso, los pedidos o configuraciones grandes o costosas (K) dieron como resultado pedidos grandes o tamaños de lote (Q). Como resultado, el tamaño de los lotes creció. Por lo general, se pasó por alto que el costo de la orden o la configuración no fue fijo, sino que también podría verse influenciado. Sin embargo, en muchos casos fue más fácil simplemente hacer grandes cantidades en lugar de pasar por el esfuerzo de cambiar los tiempos de configuración.

Frank gilbreth y Frederick Taylor

Sin embargo, también hubo investigadores en los Estados Unidos que buscaban la reducción del tiempo de cambio. Probablemente los más destacados fueron el experto en movimiento Frank Gilbreth y el padre de la gestión científica , Winslow Taylor.

Taylor analizó partes de configuraciones que no agregan valor en su libro de 1911, Gerencia de la tienda (página 171). Sin embargo, no creó ningún método o enfoque estructurado a su alrededor.

Gilbreth estudió y mejoró los procesos de trabajo en muchas industrias diferentes, desde albañilería hasta cirugía. Como parte de su trabajo, también buscó cambios. Su libro Estudio del movimiento (también desde 1911) describió enfoques para reducir el tiempo de configuración.

Incluso las fábricas de Henry Ford estaban utilizando algunas técnicas de reducción de configuración. En la publicación de 1915. Métodos Ford y tiendas Ford, los enfoques de reducción de configuración se describieron claramente. Sin embargo, estos enfoques nunca se convirtieron en la corriente principal. Para la mayoría de las partes durante el siglo XX, la cantidad de orden económica era el estándar de oro para el dimensionamiento de lotes.

[post_relacionado id=»363″]

Toyota y el cambio rápido de troquel (QDC)

Toyota tuvo problemas muy diferentes en 1950. Tanto Ford como GM producían autos en enormes cantidades. Toyota construyó solo unos pocos miles de automóviles por año. Como una empresa pobre en ese momento, no podía permitirse una prensa separada para cada parte. En cambio, con frecuencia cambiaban las herramientas en las prensas de una parte a la siguiente.

Su problema fue que este cambio tomó entre dos y ocho horas, y toyota no podía permitirse el tiempo de producción perdido ni los enormes tamaños de lote sugeridos por la cantidad de orden económica. Sin embargo, en un viaje a los EE. UU., Taiichi ohno observó a Danly estampando prensas con capacidad de cambio rápido de troquel. Posteriormente, Toyota compró varias prensas Danly para la planta de Motomachi.

En segundo lugar, toyota comenzó a trabajar para mejorar el tiempo de cambio de sus prensas. Esto se conocía como Cambio rápido de troquelo QDC para abreviar Desarrollaron un enfoque estructurado basado en un marco de la Segunda Guerra Mundial de EE. UU. Entrenamiento dentro de la industria (TWI), denominado ECRS: eliminar, combinar, reorganizar y simplificar.

Con el tiempo redujeron estos tiempos de cambio de horas a quince minutos en la década de 1960 y luego a tres minutos en la década de 1970. Otras compañías japonesas tuvieron logros similares. Sin embargo, el mundo occidental seguía estancado con tiempos de cambio medidos en horas. Por lo tanto, mientras que las compañías japonesas cambiaron las herramientas tres veces al día o más, la mayoría de las compañías occidentales cambiaron las herramientas una vez al día o menos. El tamaño de los lotes, por supuesto, era similarmente diferente.

Shigeo shingo y SMED

<img class="alignleft wp-image-1309 size-medium" src="https://procesosindustriales.net/wp-content/uploads/2020/05/1589649112_197_La-historia-del-cambio-rapido-SMED.png" alt="shigeo shingo» width=»272″ height=»300″ data-recalc-dims=»1″>Durante las décadas de 1970 y 1980, los fabricantes de automóviles occidentales se sorprendieron de la calidad y el costo de los automóviles japoneses. Querían entender el secreto de estos fabricantes de automóviles japoneses. Desafortunadamente, había poca o ninguna literatura disponible en inglés.

El consultor japonés Shigeo Shingo pudo llenar este vacío. A fines de la década de 1970, cuando el método de Toyota ya estaba bien refinado, participó en un taller de QDC. Después de que él comenzó a publicitar detalles del Sistema de producción de Toyota sin permiso, Toyota interrumpió abruptamente la conexión comercial.

Shingo se mudó a los Estados Unidos y comenzó a consultar sobre manufactura esbelta . Además de afirmar haber inventado este método de cambio rápido (entre muchas otras cosas), lo renombró Intercambio de troquel de un solo minuto o, en resumen, SMED. los Solo minuto representa un minuto de un solo dígito (es decir, menos de diez minutos).

Como Shingo pudo llenar un gran vacío en el conocimiento, saltó a la fama en los Estados Unidos, aunque es mucho menos conocido en Japón y Europa. Promovió las ideas de manufactura esbelta, especialmente SMED.

Tiempos modernos

Debido a este enfoque de Shingo en SMED, algunos profesionales creen que SMED es uno de los métodos más importantes de fabricación ajustada. A veces, la fabricación ajustada se considera igual que SMED. ¡Esto no es así! SMED es una de las muchas herramientas en la fabricación ajustada. Es más bien como un tamaño de llave inglesa, importante para una tarea en particular, pero lejos de ser la herramienta más importante en la caja de herramientas. De hecho, ¡La parte más importante de la caja de herramientas es la persona que usa las herramientas! Sin embargo, a menudo me encuentro con profesionales y gerentes que, en lugar de tener un problema resuelto o incluso saber cuál es su problema, simplemente quieren hacer smed , porque eso es (supuestamente) lo que hace Toyota.

Debido a este enfoque de Shingo en SMED, algunos profesionales creen que SMED es uno de los métodos más importantes de fabricación ajustada. A veces, la fabricación ajustada se considera igual que SMED. ¡Esto no es así! SMED es una de las muchas herramientas en la fabricación ajustada. Es más bien como un tamaño de llave inglesa, importante para una tarea en particular, pero lejos de ser la herramienta más importante en la caja de herramientas. De hecho, ¡La parte más importante de la caja de herramientas es la persona que usa las herramientas! Sin embargo, a menudo me encuentro con profesionales y gerentes que, en lugar de tener un problema resuelto o incluso saber cuál es su problema, simplemente quieren hacer smed , porque eso es (supuestamente) lo que hace Toyota.

Espero que esta publicación haya sido interesante para ti, arrojando luz sobre los acontecimientos históricos. También espero que ajuste la solución al problema y no al revés, y que la persona que usa las herramientas sea más importante para usted que la caja de herramientas.

Si te gusta esta publicación, puedes leer mis otras publicaciones en SMED:

PD: Si desea leer más sobre la historia de la fabricación, consulte mi libro:

PD: Si desea leer más sobre la historia de la fabricación, consulte mi libro:

Roser, Christoph, 2016. «Más rápido, mejor, más barato» en la historia de la fabricación: de la Edad de Piedra a la fabricación ajustada y más allá, 439 páginas, 1ª ed. Prensa de productividad.