Toyota es uno de los fabricantes de automóviles más visionarios con respecto a su fabricación. Continua y radicalmente evolucionan y actualizan su sistema de producción. Recientemente me enteré de su nueva «línea de montaje flexible». Ahora, probablemente haya escuchado acerca de las líneas de ensamblaje flexibles de Toyota que producen múltiples productos en la misma línea. Ese es un sombrero viejo; Lo han hecho durante treinta años. Su nueva línea de montaje flexible implica un aspecto completamente diferente de flexibilidad, con lo que Toyota me sorprendió (nuevamente). Deja que te enseñe …

Toyota es uno de los fabricantes de automóviles más visionarios con respecto a su fabricación. Continua y radicalmente evolucionan y actualizan su sistema de producción. Recientemente me enteré de su nueva «línea de montaje flexible». Ahora, probablemente haya escuchado acerca de las líneas de ensamblaje flexibles de Toyota que producen múltiples productos en la misma línea. Ese es un sombrero viejo; Lo han hecho durante treinta años. Su nueva línea de montaje flexible implica un aspecto completamente diferente de flexibilidad, con lo que Toyota me sorprendió (nuevamente). Deja que te enseñe …

Introducción

Toyota evoluciona y cambia continuamente su sistema de producción de una manera que es más frecuente, más radical y más exitosa que sus competidores.

Ya tienen la capacidad de hacer el lote uno en su línea de producción. La capacidad de producir múltiples modelos de automóviles en la misma línea de ensamblaje en cualquier secuencia sin configuraciones fue una idea radicalmente nueva cuando comenzó con Toyota en la década de 1960, pero hoy en día es un estándar de la industria, aunque algunos de los principales fabricantes de automóviles aún prefieren tamaños de lotes de más de uno (p. ej., la planta Honda Sayama).

Anteriormente escribí sobre cómo toyota dividió el diseño de su línea de ensamblaje en segmentos más pequeños y cómo cambió su horario de turnos para facilitar el trabajo de sus trabajadores. Me sorprendió la forma en que presionan radicalmente por el tamaño de lote uno, incluido el aluminio fundido en el tamaño de lote uno a pedido.

Anteriormente escribí sobre cómo toyota dividió el diseño de su línea de ensamblaje en segmentos más pequeños y cómo cambió su horario de turnos para facilitar el trabajo de sus trabajadores. Me sorprendió la forma en que presionan radicalmente por el tamaño de lote uno, incluido el aluminio fundido en el tamaño de lote uno a pedido.

Actualmente están implementando su Toyota New Global Architecture (TNGA). Se dieron cuenta de que tenían alrededor de cien subplataformas diferentes sobre las cuales construir vehículos, y ochocientas variantes diferentes de motores (basadas en dieciséis modelos, pero floreciendo en ochocientas variantes). Ahora están tomando medidas importantes para reducir esta multitud de productos con TNGA.

Te Puede Interesar

Su primer automóvil basado en este TNGA es el Toyota Prius 2015 de cuarta generación. Para 2020, quieren cambiar la mitad de sus modelos a TNGA. Actualmente, hay tres variantes de esta plataforma, GA-L (para «motores de montaje largo») y GA-C y GA-K (ambos motores de montaje transversal). Trabajan junto con Mazda, que se considera que tiene el mejor enfoque de plataforma en todo el mundo con sus Skyactiv Acercarse.

Todo esto es muy emocionante, pero hoy quiero ver cómo Toyota está cambiando su línea de ensamblaje (nuevamente). En primer lugar, es un poco difícil encontrar un buen nombre. Toyota lo llama una «línea de montaje flexible» en inglés (más sobre eso más adelante), pero la palabra flexible En la actualidad se usa en exceso y la mayoría de las personas piensan que las líneas de ensamblaje flexibles son ensambles de modelos mixtos . Pero antes de entrar en lo que hace Toyota, permítanme presentarles la idea usando ejemplos más fáciles.

Líneas de montaje configurables de forma flexible

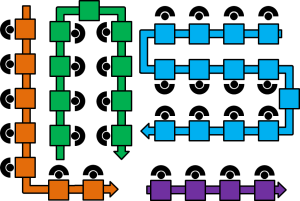

La idea básica es tener una línea de ensamblaje que se pueda mover, reorganizar y reconfigurar a corto plazo. La idea en sí no es nueva, y la he visto muchas veces en la industria para celdas de trabajo y líneas de chaku-chaku. Dado que las estaciones de trabajo están sobre ruedas, simplemente se pueden desenchufar y mover si la línea de productos cambia, si la demanda requiere un aumento o una disminución de la capacidad, o si un nuevo arreglo es simplemente más eficiente. Muchas de estas líneas eran proveedores automotrices. Dado que a los fabricantes de automóviles les gusta controlar a sus proveedores, a veces el mayor desafío era hacer que el cliente aceptara que la línea podía cambiar sin una costosa recertificación de la calidad por parte del cliente.

Un ejemplo de no ensamblaje sería algunos pagos en supermercados japoneses. Como se muestra a continuación y se explica en una publicación anterior, tienen uno o dos trabajadores en una estación de caja. Si hay una gran demanda, tienen dos personas para un mayor rendimiento; Si hay poca demanda, es solo una. Para mantener la estación en un buen tamaño, tienen el cajero sobre ruedas.

Configurable de manera flexible Automotor Líneas de montaje

Ahora, una cosa es rodar alrededor de la caja registradora de un supermercado, pero es una tarea completamente diferente hacerlo con una línea de montaje automotriz que incluye todos sus flujos de material. Sin embargo, las compañías automotrices en Japón lo han hecho.

Toyota desarrolló lo que ellos llaman una «línea de montaje flexible» en 2010. Sin embargo, se pierde mucho en la traducción del nombre japonés original 伸縮 自在 な 組 立 ラ イ ン (Shinshuku jizai na kumitate lluvia) La primera parte significa no solo «flexible», sino también «elástico; telescópico; ampliable retráctil extensible.» «Expandible» y «extensible» se ajustan mucho mejor al significado deseado. También es parte de TNGA, que no solo incluye la nueva plataforma, sino también mejoras técnicas y nuevos enfoques y métodos de fabricación.

Mitsubishi en su planta de Okazaki desarrolló un concepto similar llamado Tatami Conveyor (畳 コ ン ベ ア), donde todo el equipo también se coloca en el piso. Incluso el montaje del cuerpo superior se realiza utilizando soportes montados en el piso.

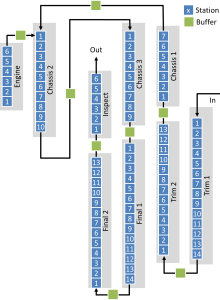

Pero comencemos con lo básico. La imagen a continuación muestra un modelo de la sala de exposiciones Toyota Kaikan, que muestra una línea de montaje convencional. Puede ver claramente mucha estructura aérea. No es visible, pero también hay estructuras en el suelo, especialmente barandas, marcas para el AGV y espacio para el equipo giratorio.

La segunda imagen a continuación muestra el nuevo tipo de línea. Faltan todas las estructuras aéreas. También se han ido la mayoría de las estructuras subterráneas. Los elementos numerados se describen debajo de la imagen.

Toyota ya implementó esto en su planta Tsutsumi cerca de Nagoya en 2015, y ahora quieren implementarlo en todas las plantas nuevas. A continuación hay dos imágenes fijas de un video en el toyota Kaikan de la planta Tsutsumi. La izquierda muestra la línea de montaje antes de la extensión, la derecha después de la extensión. Todo el cambio ocurrió durante un fin de semana.

Las mejoras adicionales son un taller de pintura mucho más pequeño y con mayor eficiencia energética, y un nuevo tipo de soldadura láser que es más rápido que antes (soldadura por tornillo láser). Las máquinas de moldeo por inyección pueden cambiar las herramientas tan rápidamente que se sientan cerca de la línea y producen piezas tal como se necesitan en cualquier secuencia, seguidas de pintar en el color deseado. El tamaño de lote uno se usa para parachoques moldeados por inyección.

¿Por qué lo hacen?

El objetivo general de Toyota es reducir la inversión en nuevas líneas en un 40% para que sean «simples y delgadas». Las plantas resultantes también deberían ser un 25% más pequeñas. También hay muchos objetivos secundarios.

[post_relacionado id=»496″]

¿Funciona?

Toyota afirma que estas líneas son significativamente más baratas que las anteriores. Ahora, tales afirmaciones son fáciles de hacer. La mayoría de los proyectos de mejora afirman tener éxito a pesar de que el beneficio real no siempre se hace realidad. En este caso, sin embargo, parece funcionar.

Tsutsumi en Japón y Georgetown en Kentucky ambos producen Camrys. Japón tiene un costo laboral muy similar al de EE. UU. (La compensación por hora cuesta 2012 Japón 35.34 USD, EE. UU. 35.67 USD). El sur de los EE. UU. Es aproximadamente un 10% más barato que el promedio, que fue una de las razones por las que Toyota se mudó allí. En general, el costo de la mano de obra en Kentucky es probablemente un 10% menor que en Japón. Un Camry producido en Tsutsumi y enviado a los Estados Unidos tiene la desventaja del mayor costo de mano de obra y el costo de envío en comparación con Georgetown. No debería ser obvio que Camrys para el mercado estadounidense debería producirse en Georgetown.

Tsutsumi en Japón y Georgetown en Kentucky ambos producen Camrys. Japón tiene un costo laboral muy similar al de EE. UU. (La compensación por hora cuesta 2012 Japón 35.34 USD, EE. UU. 35.67 USD). El sur de los EE. UU. Es aproximadamente un 10% más barato que el promedio, que fue una de las razones por las que Toyota se mudó allí. En general, el costo de la mano de obra en Kentucky es probablemente un 10% menor que en Japón. Un Camry producido en Tsutsumi y enviado a los Estados Unidos tiene la desventaja del mayor costo de mano de obra y el costo de envío en comparación con Georgetown. No debería ser obvio que Camrys para el mercado estadounidense debería producirse en Georgetown.

No tan. Toyota emitió una advertencia anticipada a la planta de Georgetown de que, a pesar de su ventaja laboral y de envío, Tsutsumi puede entregar Camrys a los Estados Unidos más barato que Georgetown en Estados Unidos. Georgetown tendrá que mejorar sus costos para mantenerse competitivo.

En resumen, Toyota ha cambiado el juego nuevamente. Esto es lo que probablemente más me sorprende de Toyota, que son capaces de desafiar constantemente el status quo, cuestionar la sabiduría convencional y tener un buen sentido de la dirección correcta. Espero que también pueda ver esas cosas para su propia área de responsabilidad. Quizás mi blog pueda ayudarte un poco con esto. ¡Ahora, sal, desafía el status quo, cuestiona la sabiduría convencional y organiza tu industria!