SMED (Single Minute Exchange of Die) es una herramienta muy útil para reducir el tiempo de cambio. Reducir el tiempo de cambio liberará tiempo para otros usos. La administración occidental a menudo quiere usar este tiempo para producir más bienes. Sin embargo, la regla general en Toyota es usar este tiempo recién disponible para hacer más cambios en lugar de más productos. Este aumento en el cambio tiene el potencial de reducir significativamente el tamaño del lote, que a menudo tiene beneficios mucho mayores que el tiempo de trabajo adicional. En esta publicación de blog quiero ver con más detalle esta relación entre la duración del cambio, la productividad y el tamaño del lote.

SMED (Single Minute Exchange of Die) es una herramienta muy útil para reducir el tiempo de cambio. Reducir el tiempo de cambio liberará tiempo para otros usos. La administración occidental a menudo quiere usar este tiempo para producir más bienes. Sin embargo, la regla general en Toyota es usar este tiempo recién disponible para hacer más cambios en lugar de más productos. Este aumento en el cambio tiene el potencial de reducir significativamente el tamaño del lote, que a menudo tiene beneficios mucho mayores que el tiempo de trabajo adicional. En esta publicación de blog quiero ver con más detalle esta relación entre la duración del cambio, la productividad y el tamaño del lote.

Resumen rápido: SMED

SMED (Single Minute Exchange of Die) es un enfoque estructurado para reducir el tiempo de cambio. Los siete pasos son:

He escrito una serie de publicaciones sobre cómo hacer SMED, su historia y algunos ejercicios de SMED, por lo tanto, no entraré en más detalles aquí.

Un modelo simple

SMED puede reducir su tiempo de cambio. Puede usar este tiempo para liberar tiempo o para hacer más cambios (o cualquier otra cosa). Para ilustrar los efectos, utilizo un sistema simple con pocas partes. Para simplificar, todas las partes tienen una parte igual del tiempo de producción, y todos los cambios toman el mismo tiempo. La producción y el consumo también son constantes. También asumí que no necesitamos existencias de seguridad. Esto, por supuesto, no es del todo realista, pero hace que la imagen sea más fácil de entender, al tiempo que permite conclusiones válidas para situaciones del mundo real.

Situación inicial, dos partes

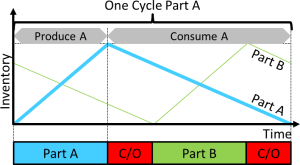

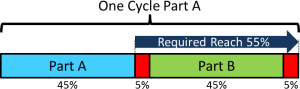

En el primer ejemplo tengo dos partes, la parte A y la parte B. Como se muestra en el gráfico, comenzamos a producir A, hacer un cambio, luego producir B y hacer otro cambio. Después del segundo cambio, producimos nuevamente la parte A y repetimos el ciclo.

En el primer ejemplo tengo dos partes, la parte A y la parte B. Como se muestra en el gráfico, comenzamos a producir A, hacer un cambio, luego producir B y hacer otro cambio. Después del segundo cambio, producimos nuevamente la parte A y repetimos el ciclo.

Te Puede Interesar

El inventario de las partes A aumenta durante la producción de A y disminuye durante el resto de los tiempos. Esto es similar para la parte B. Por lo tanto, necesitamos suficiente inventario para cubrir todos los otros tiempos. Cuando la producción de la parte A ha finalizado, necesitamos tener suficientes piezas para que nos duren dos cambios y la producción de la parte B antes de obtener más piezas A.

Situación inicial, tres partes

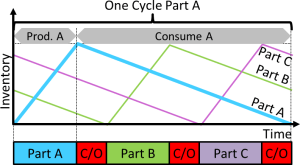

Se puede dibujar una imagen similar para tres partes. La producción de la parte A tiene que durar hasta que produzcamos más de la parte A nuevamente. Esto será después de tres cambios y las ejecuciones de producción de la parte B y la parte C. El comportamiento es nuevamente similar si tiene cuatro o más partes; siempre debes cubrir el tiempo hasta que vuelvas a producir la parte A.

Se puede dibujar una imagen similar para tres partes. La producción de la parte A tiene que durar hasta que produzcamos más de la parte A nuevamente. Esto será después de tres cambios y las ejecuciones de producción de la parte B y la parte C. El comportamiento es nuevamente similar si tiene cuatro o más partes; siempre debes cubrir el tiempo hasta que vuelvas a producir la parte A.

Medio tiempo de cambio después de SMED

Ahora supongamos que hicimos un taller de SMED, y hubiéramos podido reducir el tiempo de cambio a la mitad. Ahora el cambio toma solo la mitad del tiempo que antes. Esto nos da dos opciones.

Tiempo libre

La primera opción es liberar tiempo. La imagen muestra la secuencia inicial de producción y cambios en la parte superior, y la nueva secuencia con el tiempo de cambio reducido a la mitad en la parte inferior. Esto liberaría un tiempo igual a uno o dos tiempos de cambio actuales.

La primera opción es liberar tiempo. La imagen muestra la secuencia inicial de producción y cambios en la parte superior, y la nueva secuencia con el tiempo de cambio reducido a la mitad en la parte inferior. Esto liberaría un tiempo igual a uno o dos tiempos de cambio actuales.

Ahora podríamos usar el tiempo para producir más piezas, enviar a los trabajadores a casa o realizar tareas de mantenimiento, etc. Sin embargo, también veamos la opción recomendada por Toyota, para hacer más cambios.

Hacer más cambios

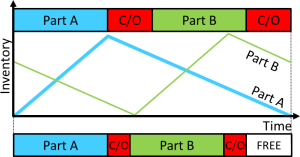

Si usamos más cambios, podemos hacer exactamente el doble de cambios que antes, ya que redujimos el tiempo de cambio a la mitad. La imagen muestra nuevamente la situación inicial en la parte superior y la situación actual con dos ejecuciones de producción en la parte inferior. Cada parte ahora se produce dos veces durante este período. Para mayor claridad, solo muestro el inventario del producto A a lo largo del tiempo.

Si usamos más cambios, podemos hacer exactamente el doble de cambios que antes, ya que redujimos el tiempo de cambio a la mitad. La imagen muestra nuevamente la situación inicial en la parte superior y la situación actual con dos ejecuciones de producción en la parte inferior. Cada parte ahora se produce dos veces durante este período. Para mayor claridad, solo muestro el inventario del producto A a lo largo del tiempo.

¡Lo sorprendente aquí es el inventario! Con los cambios más frecuentes, ahora solo necesita la mitad del inventario. La imagen muestra el inventario inicial con la línea discontinua y el inventario actual con la línea azul continua. Tanto el inventario máximo como el inventario promedio se han reducido a la mitad. Como expertos lean, seguramente conoce el valor de reducir el inventario, que a menudo excede el valor del tiempo liberado.

Una mirada más detallada

Los ejemplos anteriores miraron ejemplos específicos. Poniendo esto en una base más general, hay dos variables principales que se pueden variar:

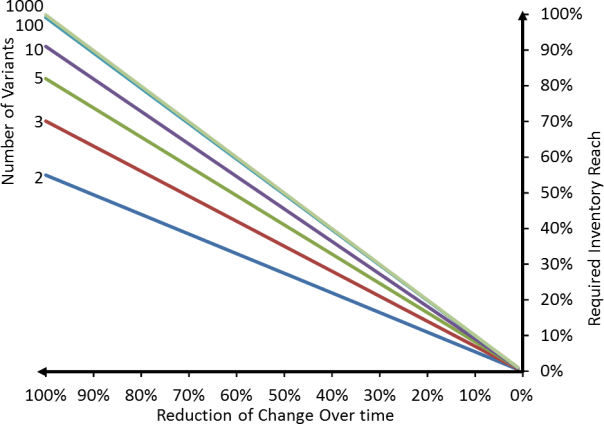

Por simplicidad, supuse que todos los cambios y también todas las ejecuciones de producción de piezas tienen la misma longitud. Mirando nuevamente el ejemplo de arriba, hay dos partes A y B, con una duración de producción igual y dos cambios iguales. El tiempo de cambio fue del 32% del tiempo total. Cada cambio tomó el 16% del tiempo total, y cada ejecución de producción tomó el 34% del tiempo. Para el ejemplo con tres partes, fue tres veces el tiempo de producción del 22.6% y tres veces el tiempo de cambio del 10.6%.

Por simplicidad, supuse que todos los cambios y también todas las ejecuciones de producción de piezas tienen la misma longitud. Mirando nuevamente el ejemplo de arriba, hay dos partes A y B, con una duración de producción igual y dos cambios iguales. El tiempo de cambio fue del 32% del tiempo total. Cada cambio tomó el 16% del tiempo total, y cada ejecución de producción tomó el 34% del tiempo. Para el ejemplo con tres partes, fue tres veces el tiempo de producción del 22.6% y tres veces el tiempo de cambio del 10.6%.

Tiempo total de cambio del 10%

Comencemos con el gráfico que muestra la relación para un total inicial del 10% del tiempo de cambio (es decir, la suma de todos los cambios es el 10% del tiempo). ¿Por qué 10%? Porque toyota cree que sus líneas de producción deberían tener cambios durante el 10% del tiempo. Sin embargo, si bien esto funciona para Toyota, no significa que funcione para todos, así que no se apresure a decirles a sus muchachos que hagan cambios del 10%.

El gráfico es un poco más complejo, así que déjame revisarlo en pasos. Comencemos con la línea azul para 2 partes. Si no ha hecho nada en su cambio, necesitaría un alcance de inventario máximo del 55% del tiempo.

En otras palabras, después de producir la parte A para el 45% de su ciclo, necesitaría dos cambios con el 5% del tiempo cada uno más el 45% de tiempo para producir la parte B. Por lo tanto, necesitaría cubrir el 55% del tiempo entre el comienzo de una ejecución de producción para la parte A y el siguiente comienzo de una ejecución de producción para la parte A. Esto aumenta si tiene más tipos de partes, acercándose a un alcance de inventario del 100% del tiempo entre el comienzo de una ejecución de producción para la parte A y el próximo comienzo de una producción para la parte A.

En otras palabras, después de producir la parte A para el 45% de su ciclo, necesitaría dos cambios con el 5% del tiempo cada uno más el 45% de tiempo para producir la parte B. Por lo tanto, necesitaría cubrir el 55% del tiempo entre el comienzo de una ejecución de producción para la parte A y el siguiente comienzo de una ejecución de producción para la parte A. Esto aumenta si tiene más tipos de partes, acercándose a un alcance de inventario del 100% del tiempo entre el comienzo de una ejecución de producción para la parte A y el próximo comienzo de una producción para la parte A.

Si ahora comienza a mejorar su tiempo de cambio, este alcance de inventario disminuye. Si, por ejemplo, pudiera reducir su tiempo de cambio en un 50%, podría tener el doble del número de cambios y, por lo tanto, cada ciclo de producción tendría que durar solo la mitad. El tiempo que necesitaría cubrir también se reduciría a la mitad. En lugar de un alcance de inventario del 55%, solo necesitaría un alcance de inventario del 27.5% del tiempo entre el comienzo de una ejecución de producción para la parte A y el siguiente comienzo de una ejecución de producción para la parte A.

Si ahora comienza a mejorar su tiempo de cambio, este alcance de inventario disminuye. Si, por ejemplo, pudiera reducir su tiempo de cambio en un 50%, podría tener el doble del número de cambios y, por lo tanto, cada ciclo de producción tendría que durar solo la mitad. El tiempo que necesitaría cubrir también se reduciría a la mitad. En lugar de un alcance de inventario del 55%, solo necesitaría un alcance de inventario del 27.5% del tiempo entre el comienzo de una ejecución de producción para la parte A y el siguiente comienzo de una ejecución de producción para la parte A.

Tiempo total de cambio del 30%, 50% y 70%

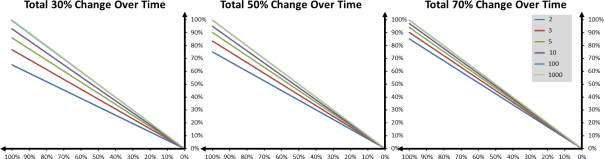

Hice esto también con otros porcentajes del tiempo total del ciclo. Los gráficos a continuación muestran los mismos datos para el tiempo de cambio del 30%, 50% y 70%, aunque es poco probable que suceda en la industria (si realiza el 70% de los cambios de tiempo, solo le queda el 30% del tiempo restante para la producción ) Estas gráficas también muestran una relación similar a la gráfica de arriba.

[post_relacionado id=»768″]

Resumen

En general, la imagen es muy clara. Si reduce la duración de su cambio y coloca los beneficios obtenidos en más cambios, entonces su inventario necesario para cubrir los cambios puede reducirse en el mismo porcentaje que redujo su tiempo de cambio.

Por ejemplo, si reduce el cambio en la duración en un 50%, puede reducir su inventario necesario para cubrir estos períodos también en un 50%. Si reduce la duración del cambio en un 75%, entonces necesita un 75% menos de inventario. Si logra reducir la duración del cambio a cero, entonces no necesita ningún inventario para cubrir los cambios.

Tenga en cuenta que todavía necesita inventario para otros fines (por ejemplo, para amortiguar otras fluctuaciones o como amortiguador de seguridad). Sin embargo, un taller SMED y la reducción resultante en el tiempo de cambio pueden reducir drásticamente su inventario.

Por supuesto, aunque generalmente se recomienda poner este tiempo ganado en cambios más frecuentes, también hay casos en los que es posible que desee colocarlo en más partes en lugar de más cambios. Por ejemplo, si su cliente está gritando asesinato sangriento porque no tiene la capacidad de producir lo que quiere, entonces es mejor que use el tiempo para producir más lotes que lotes más pequeños. También puede usar un enfoque mixto y dedicar parte del tiempo a producir más, y otra parte a lotes más pequeños.

Como siempre, no existe una regla fija, pero todo depende de la situación que tenga en el taller. Espero que esta publicación te haya sido útil. ¡Ahora, salga, reduzca su cambio con el tiempo y organice su industria!