En mi última publicación, analicé secuencias de entrega como FIFO, LIFO, etc. Esta segunda publicación analiza secuencias de producción simples en las que tienes que lidiar con una capacidad de producción limitada. Si no puede hacer todo a la vez, necesita una secuencia en la que procese las partes.

En mi última publicación, analicé secuencias de entrega como FIFO, LIFO, etc. Esta segunda publicación analiza secuencias de producción simples en las que tienes que lidiar con una capacidad de producción limitada. Si no puede hacer todo a la vez, necesita una secuencia en la que procese las partes.

Introducción

Como se mencionó en la publicación anterior, ahora tenemos que lidiar con una capacidad limitada. No podemos procesar todos los artículos a la vez. Esto podría ser la mayoría de los sistemas de producción, donde normalmente comienza con un artículo y, a medida que el artículo avanza por el sistema, comienza a procesar más artículos. Otro ejemplo menos común sería un camión, barco o avión que no puede adaptarse a todo lo que desea entregar. Algunos artículos tendrían que esperar para el próximo transporte. En general, tienes capacidad limitada. En comparación, la capacidad de un almacén para enviar artículos generalmente excede la demanda de los clientes y, por lo tanto, el almacén tiene una capacidad mucho mayor que la necesidad del cliente.

FIFO (Primero en entrar, Primero en salir) y FCFS (Primero llegado, Primero servido)

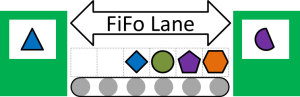

La primera estrategia es la más fácil: FIFO (primero en entrar, primero en salir) y FCFS (primer llegado, primer servido), que son dos nombres para la misma cosa. Los pedidos se procesan en la secuencia en que llegan. Las personas en el supermercado llegan a la caja en la secuencia en que llegaron a la cola.

Este es un enfoque excelente para secuenciar material entre procesos en una línea de flujo. He escrito muchas publicaciones sobre este tema exactamente porque es muy común y útil. Vea Teoría y práctica en FiFo Lanes para comenzar y eche un vistazo a mi lista de publicaciones.

Este es un enfoque excelente para secuenciar material entre procesos en una línea de flujo. He escrito muchas publicaciones sobre este tema exactamente porque es muy común y útil. Vea Teoría y práctica en FiFo Lanes para comenzar y eche un vistazo a mi lista de publicaciones.

Mantener la secuencia hace que sea mucho más fácil encontrar y solucionar problemas y cambios. También es posible forzar a fifo a través del uso de un sistema de inventario tipo FIFO como un carril rodante. Si es más fácil para el trabajador recoger la primera parte, lo hará.

FIFO será la columna vertebral de cualquier producción de flujo. Solo en las ubicaciones seleccionadas, como al principio y en los supermercados, se definirá y cambiará la secuencia (consulte mis publicaciones Diez reglas sobre cuándo usar un FIFO, cuándo un supermercado). Sin embargo, incluso en estos lugares, se puede utilizar FIFO. En un supermercado, las tarjetas kanban pueden volver al proceso en la secuencia en que se sacan las partes (por lo tanto, FIFO). Al comienzo de su flujo de valor, puede procesar los pedidos en la secuencia en que llegan (por lo tanto, también FIFO).

Te Puede Interesar

Sin embargo, especialmente para productos a pedido y en el momento de posibles desabastecimientos, un FIFO puro no siempre tiene sentido. Al menos en algún lugar, es posible que desee cambiar la secuencia. Aquí hay algunas alternativas simples.

EDD – Fecha de vencimiento más temprana

Fuera del grupo de trabajos abiertos disponibles o partes para procesar, es la regla para determinar la secuencia de prioridad. Se evalúan todas las partes o trabajos en el grupo para esa máquina, se comparan sus fechas de vencimiento y el trabajo que tenga la fecha de vencimiento más próxima se procesa primero, seguido de la segunda fecha de vencimiento más temprana y así sucesivamente.

Esto es útil si la secuencia de un proceso de producción y la secuencia de las fechas de vencimiento difieren significativamente, como en el ejemplo anterior. El trabajo n. ° 5 vence en tres días, que es la fecha de vencimiento más temprana. Por lo tanto, el trabajo n. ° 5 debe prevalecer sobre todos los demás trabajos para garantizar que esté listo cuando el cliente lo desee. El siguiente sería el trabajo # 2, que vence en siete días, y así sucesivamente.

Para que esto funcione, necesitaría una fecha de vencimiento para todos sus trabajos (obviamente) y una forma de averiguar qué trabajo tiene la fecha de vencimiento más temprana. Si tiene sus órdenes abiertas en un archivo de Excel, simplemente ordene por fecha de vencimiento. Sin embargo, si el trabajador tiene que mirar el papeleo de todas las partes en el taller, se perderá mucho tiempo en averiguar qué hacer a continuación. La regla EDD es un enfoque válido siempre que todas sus partes tengan un tiempo de entrega similar (es decir, demoren un tiempo similar en procesarse).

SPT: menor tiempo de procesamiento

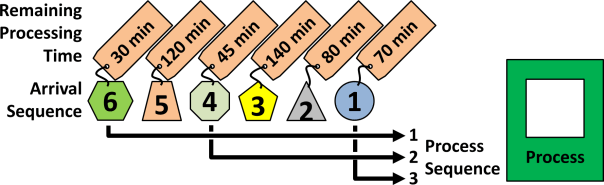

Otra estrategia es SPT (tiempo de procesamiento más corto). Agregue todos los tiempos de procesamiento (estimados) para cada trabajo para ver cuántos minutos (u horas) de trabajo necesita cada parte hasta su finalización. Déjame mostrarte un ejemplo antes de decirte por qué este método es muy defectuoso.

En la imagen a continuación, el trabajo n. ° 6 tiene el tiempo de procesamiento restante más corto de treinta minutos y, por lo tanto, sería el primero. Esto es seguido por el trabajo # 4 con el segundo tiempo de procesamiento más corto, y así sucesivamente.

La ventaja de este método es que saca el material rápidamente. Al igual que cuando está haciendo sus tareas, es una sensación satisfactoria completar algunas tareas cortas. Sin embargo, este es un efecto de una sola vez, ya que una vez que las partes con los tiempos de procesamiento más cortos se agotan, queda atascado con los tiempos de procesamiento largos. El tiempo de entrega general no se moverá realmente, ya que el tiempo que ahorre para las partes rápidas se agregará al tiempo de entrega de las partes complejas.

Una parte compleja con mucho tiempo de procesamiento puede estar atascada en el sistema para siempre, ya que siempre llegan nuevos trabajos con un tiempo de procesamiento más corto. Este es el gran inconveniente. Hace que la producción se sienta bien al producir piezas, pero descuida las necesidades de los clientes de piezas más complejas. Le recomiendo que no use esto.

Peor aún sería un método de tiempo de procesamiento más largo (LPT), que afortunadamente no he encontrado en la literatura. ¡Comenzarías todo pero no completarías nada! Por lo tanto de nuevo ¡Manténgase alejado de las secuencias de producción que se basan únicamente en el contenido del trabajo!

[post_relacionado id=»882″]

ODD – Fecha de vencimiento operacional

La fecha de vencimiento operacional utiliza métodos de programación más avanzados para determinar lo último que debe comenzar un trabajo en un proceso para cumplir con la fecha límite. A menudo esto se basa en sistemas ERP. Este sistema calcula hacia atrás a partir de la fecha de vencimiento del producto completado, incluidas las estimaciones de los tiempos de procesamiento, los tiempos de espera y las memorias intermedias de tiempo de seguridad para estimar cuándo un producto debe procesarse y dónde.

La secuencia se crearía individualmente para cada proceso o grupo de procesos en función de la estimación de cuándo la parte tiene que pasar por este grupo de procesos para cumplir el plazo. La parte con la fecha de vencimiento operacional más temprana para el siguiente proceso va primero, y así sucesivamente.

Tal método puede tener una visión general de todo el sistema de producción y determinar mágicamente una buena secuencia. Sin embargo, también puede estropearlo mágicamente a lo grande. Personalmente, desconfío de tales sistemas. Pueden trabajar, pero también pueden hacer un desastre horrible.

Otro defecto de este método es que los trabajos pueden iniciarse mucho antes de lo necesario solo porque hay capacidad disponible, acumulando inventario y atando capital. En general, puede funcionar, pero también puede no funcionar. En cualquier caso, generalmente requiere un sistema ERP o un sistema basado en papel realmente bueno.

MODD – Fecha de vencimiento de la operación modificada

El MODD (fecha de vencimiento de la operación modificada) es un acrónimo utilizado para varias técnicas de secuenciación diferentes basadas en la fecha de vencimiento operacional. Modifican el método ODD utilizando condiciones, pesos u otras consideraciones adicionales para mejorar la calidad de la programación.

Un enfoque MODD usa ODD como la secuencia principal, excepto que el trabajo llega tarde y el tiempo de procesamiento es mayor que el tiempo restante hasta la fecha de vencimiento. En este caso, el tiempo de procesamiento más corto (SPT) de los trabajos tardíos tiene prioridad sobre la regla ODD.

AI – Inteligencia Artificial

La programación es una tarea compleja, y en el pasado la experiencia humana a menudo salvó el día y evitó un retraso. Si bien aún no se ha generalizado, se están comenzando a utilizar sistemas de inteligencia artificial, aprendiendo las complejidades de los sistemas de producción particulares y dando sugerencias sobre cuándo hacer qué. Esto todavía está en desarrollo, pero tal vez sea común en diez años. Veremos.

La programación es una tarea compleja, y en el pasado la experiencia humana a menudo salvó el día y evitó un retraso. Si bien aún no se ha generalizado, se están comenzando a utilizar sistemas de inteligencia artificial, aprendiendo las complejidades de los sistemas de producción particulares y dando sugerencias sobre cuándo hacer qué. Esto todavía está en desarrollo, pero tal vez sea común en diez años. Veremos.

El grito más ruidoso primero (no es realmente una estrategia)

Sin embargo, otra «estrategia» es simplemente escuchar a quien hace el mayor ruido. El cliente que llama y se queja recibe prioridad. El jefe llamando y haciendo una ronda de gritos conducirá a una nueva secuencia del horario. Por supuesto, esta «estrategia» no es tan atractiva para el rendimiento general del sistema, pero dependiendo de su entorno de trabajo, puede ser necesario salvar su carrera.

Estrategias de secuenciación más complejas

Lo anterior es simplemente una selección de estrategias simples de secuenciación. Existen estrategias mucho más complejas para optimizar ciertos aspectos de la producción. Estos pueden, por ejemplo, optimizar los tiempos de cambio (ver mi serie sobre Secuencia de cambio), nivelación (ver mi serie sobre nivelación), usar priorización (ver mi serie sobre Cómo priorizar sus órdenes de trabajo), just in sequence (ver mi blog JIT serie de publicaciones) y el equilibrio de la carga de trabajo (ver mi serie … espera … todavía no he escrito eso …) Disculpas, ¡está en mi lista de tareas pendientes! Mientras tanto, ¡Salga, administre su programa de producción y organice su industria!

Utilizando Secuencias Visuales en la Producción

En el entorno de producción, no solo las secuencias temporales son relevantes, sino también las secuencias de imágenes y secuencia de dibujos que pueden ser herramientas poderosas. Por ejemplo, una secuencia de imagenes puede ser una forma efectiva de instruir a los trabajadores sobre los pasos en la fabricación de un producto, mostrando imágenes en secuencia que ilustran cada etapa del proceso.

Además, los dibujos en secuencia se utilizan para planificar la disposición de las máquinas y el flujo de trabajo en una planta de producción. Estas representaciones visuales, como los dibujos de secuencia, ayudan a optimizar el espacio y mejorar la eficiencia, proporcionando una referencia clara para el montaje o la construcción de componentes.

Al final, el uso de secuencias de un proceso de producción no solo es vital para mantener la eficiencia y priorizar tareas, sino que también puede ser mejorado con el uso de representaciones visuales para facilitar la comprensión y ejecución de procesos complejos.