En esta segunda publicación sobre Just in Sequence, me gustaría hablar sobre algunos detalles sobre la secuencia real de las partes: cuándo usar Just in Sequence en primer lugar, qué partes secuenciar y cómo definir la secuencia. Todos estos son detalles organizativos para que Just in Sequence funcione. En mi próxima y última publicación de esta serie, describiré cómo manejar problemas con partes que están fuera de secuencia.

En esta segunda publicación sobre Just in Sequence, me gustaría hablar sobre algunos detalles sobre la secuencia real de las partes: cuándo usar Just in Sequence en primer lugar, qué partes secuenciar y cómo definir la secuencia. Todos estos son detalles organizativos para que Just in Sequence funcione. En mi próxima y última publicación de esta serie, describiré cómo manejar problemas con partes que están fuera de secuencia.

Requisitos previos para Just in Sequence

¡Mantenga su secuencia de producción!

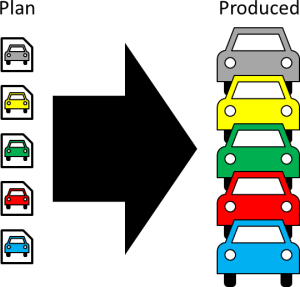

Para que Just in Sequence funcione, hay algunos requisitos previos. Más importante, debes poder definir una secuencia y seguirla. Especial énfasis en «quedarse con eso«! Casi todas las plantas definen una secuencia de producción, pero la mayoría de las plantas que conozco no podrán producir mañana sin falta lo que planean hoy. Cuantos más «hipo» tenga en su secuencia de producción principal, más tendrá que revolver para ajustar las secuencias de las partes dependientes. Si el 20% de su secuencia original cambia aunque sea un poco, entonces la codificación resultante puede no valer los beneficios de Just in Sequence.

Para que Just in Sequence funcione, hay algunos requisitos previos. Más importante, debes poder definir una secuencia y seguirla. Especial énfasis en «quedarse con eso«! Casi todas las plantas definen una secuencia de producción, pero la mayoría de las plantas que conozco no podrán producir mañana sin falta lo que planean hoy. Cuantos más «hipo» tenga en su secuencia de producción principal, más tendrá que revolver para ajustar las secuencias de las partes dependientes. Si el 20% de su secuencia original cambia aunque sea un poco, entonces la codificación resultante puede no valer los beneficios de Just in Sequence.

En una nota al margen, esto en casi todos los casos significa producción de flujo en lugar de talleres de trabajo . Dado que las tiendas de trabajo son un infierno para administrar de todos modos, probablemente pueda olvidarse de cualquier secuencia que le gustaría tener en un proceso. En aras de la integridad, puede funcionar de nuevo para tiendas de proyectos como la construcción naval de grandes embarcaciones, donde todo el material tiene que ir a un solo sitio de construcción. Sin embargo, dado que la construcción naval de grandes embarcaciones generalmente está altamente personalizada, puede valer o no el esfuerzo de crear un suministro Just in Sequence.

Proceso de ensamblaje

Just in Sequence es secuenciar al menos otra parte de la secuencia de un componente primario. Como tal, necesita al menos dos partes fusionadas (es decir, necesita un proceso de ensamblaje). Si simplemente está fresando y formando una pieza sin unir nada más, entonces no necesita ni puede hacer Just in Sequence.

Just in Sequence es secuenciar al menos otra parte de la secuencia de un componente primario. Como tal, necesita al menos dos partes fusionadas (es decir, necesita un proceso de ensamblaje). Si simplemente está fresando y formando una pieza sin unir nada más, entonces no necesita ni puede hacer Just in Sequence.

Ya tengo una cadena de suministro ajustada

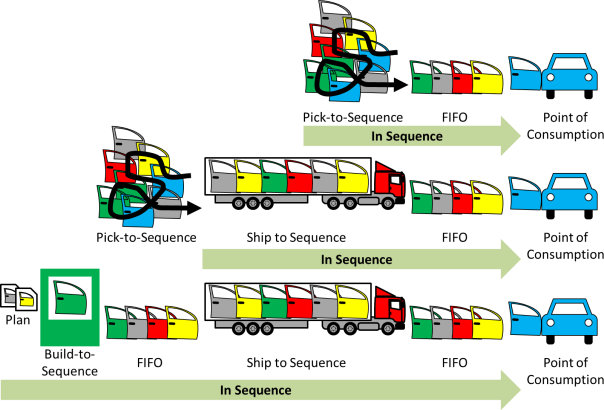

Si construye su secuencia muy cerca de la línea principal (punto de consumo), entonces su secuencia principal debe ser estable solo por un corto tiempo. Este sería el primer ejemplo en la imagen a continuación. Cuanto más te alejes, más tiempo necesitarás para mantener estable tu secuencia. Esto está directamente relacionado con el número de partes en la secuencia. Cuantas más partes tenga «en secuencia» entre la creación de la secuencia y el consumo, más tiempo tendrá que arreglar su secuencia.

Te Puede Interesar

Por ejemplo, si selecciona directamente en la línea y lo hace unos 30 minutos antes de que se consuma la parte, entonces su secuencia debe permanecer sin cambios durante solo 30 minutos. Sin embargo, si produce en secuencia un viaje de 4 horas y necesita planear esto 6 horas antes de que se consuman las piezas, entonces su línea debe estar estable durante seis horas. ¡No olvide que la producción necesita algo de tiempo para prepararse y programar también!

Si se encuentra en una planta típica con 2 semanas de inventario entrante, intente que sus proveedores no produzcan solo en secuencia, ya que de todos modos nunca podrá mantener la secuencia durante 2 semanas. Por lo tanto, Just in Sequence se beneficia enormemente de una cadena de suministro eficiente y, por lo tanto, se beneficia enormemente de Just in Time y Ship to Line. Si su línea de suministro está obstruida con un inventario de semanas, cree secuencias solo muy cerca del punto de consumo (por ejemplo, seleccione una secuencia o cree una secuencia si las máquinas están cerca). En suma, cuanto más largo sea el tiempo de espera desde la generación de la secuencia hasta el punto de consumo, más tiempo necesitará mantener la secuencia y más difícil será.

Tamaños de lotes pequeños

Estrictamente hablando, este no es un requisito previo, sino un factor que hace que Just in Sequence valga la pena o no. Si tiene lotes grandes (por ejemplo, construyendo 400 autos rojos en secuencia), por supuesto, puede preparar 400 puertas rojas en secuencia del proveedor. Reduciría el manejo y el esfuerzo organizativo en la cadena de valor.

Sin embargo, estas puertas ahora están organizadas y buscadas no individualmente sino en lotes de 500. Por lo tanto, en lugar de buscar una puerta 500 veces, busca 500 puertas una vez. Todavía obtienes un pequeño beneficio (de no buscar 500 puertas una vez), pero puede valer o no el esfuerzo de Just in Sequence.

Tasas bajas de defectos y retrabajo

Para que Just in Sequence funcione, necesitaría tener bajas tasas de defectos para los productos secuenciados y el producto principal. Cuantas más partes necesite reelaborar, más partes tendrá que sacar de la línea o secuencia, lo que estropeará su secuencia. De hecho, las remodelaciones de las carrocerías de automóviles son una de las principales razones para los problemas de secuencia en la automoción.

Para que Just in Sequence funcione, necesitaría tener bajas tasas de defectos para los productos secuenciados y el producto principal. Cuantas más partes necesite reelaborar, más partes tendrá que sacar de la línea o secuencia, lo que estropeará su secuencia. De hecho, las remodelaciones de las carrocerías de automóviles son una de las principales razones para los problemas de secuencia en la automoción.

¿Qué partes de la secuencia?

Su producto probablemente esté hecho de cientos, si no miles de piezas. Teóricamente, podrías secuenciarlos a todos. ¡Prácticamente, esto será una pesadilla! Si solo una parte de sus cientos de partes está fuera de servicio, su secuencia completa para todas las demás partes se tritura. La mejor manera, MUCHO mejor, es secuenciar solo unas pocas partes. Pero cuales?

La secuencia es buena para partes que son únicas o casi. Cualquier componente que tenga una gran cantidad de variantes podría ser un candidato para la secuenciación. Los ejemplos en la industria automotriz a menudo incluyen puertas de automóviles (separarse del automóvil después de pintar y mantener la secuencia hasta el reensamblaje, componentes de puertas y asientos [often external suppliers]y arneses de cables [a surprisingly complex product for “just being a bunch of cables”])

La secuencia es buena para partes que son únicas o casi. Cualquier componente que tenga una gran cantidad de variantes podría ser un candidato para la secuenciación. Los ejemplos en la industria automotriz a menudo incluyen puertas de automóviles (separarse del automóvil después de pintar y mantener la secuencia hasta el reensamblaje, componentes de puertas y asientos [often external suppliers]y arneses de cables [a surprisingly complex product for “just being a bunch of cables”])

Viceversa, si tiene partes que usa en grandes cantidades, se benefician poco de la secuenciación. A menudo, en este caso, el esfuerzo de Just in Sequence no vale la pena.

Just in Sequence puede reducir el esfuerzo para encontrar la parte correspondiente. Esto sugiere piezas de alta variedad. Además, esto también sugiere partes más grandes. Encontrar el asiento correspondiente de un inventario de 20 asientos lleva más tiempo que encontrar el enchufe correspondiente de 20 enchufes eléctricos.

Por lo tanto, mientras que Just in Sequence es teóricamente posible para todas las partes, debe comenzar con las partes grandes y de gran variedad. Priorice estos en función de los beneficios potenciales y elija la parte que más se beneficie de la secuenciación. Una vez que haya establecido con éxito solo en secuencia para una parte, puede pasar a la siguiente parte (y estamos hablando no días sino semanas y meses hasta que su secuencia sea estable y pueda pasar a la siguiente parte).

Cuantas más partes haya secuenciado, más problemas tendrá para corregir los errores (vea mi próxima publicación). Por lo tanto, en un momento dado, el beneficio de proporcionar más partes solo en secuencia ya no valdrá la pena el esfuerzo de secuenciar muchos grupos de partes diferentes debido al esfuerzo creciente para corregir la secuencia si las cosas salen mal. Es decir, hasta que reduzca tales eventos de secuencia incorrecta incluso más que antes.

¿Qué define la secuencia?

Just in Sequence siempre necesita al menos dos componentes cuyas secuencias coincidan. Podría, por ejemplo, coordinar las secuencias de la cajuela del automóvil y la carrocería del automóvil (hubiera utilizado el ejemplo de la puerta nuevamente, pero la mayoría de los automóviles tienen al menos dos puertas, y aquí me gustaría explicar el mínimo) .

Just in Sequence siempre necesita al menos dos componentes cuyas secuencias coincidan. Podría, por ejemplo, coordinar las secuencias de la cajuela del automóvil y la carrocería del automóvil (hubiera utilizado el ejemplo de la puerta nuevamente, pero la mayoría de los automóviles tienen al menos dos puertas, y aquí me gustaría explicar el mínimo) .

Ahora tiene dos opciones: ¿Planifica inicialmente la secuencia de los troncos y organiza la secuencia de los cuerpos para que coincidan, o planifica inicialmente la secuencia de los cuerpos y luego organiza la secuencia de los troncos para que coincidan? En este caso es fácil. Dado que la carrocería del automóvil es el componente más grande, es más difícil cambiar y hacer coincidir su secuencia con la cajuela. En cambio, la mayoría de las compañías optan por planificar inicialmente la secuencia de la carrocería del automóvil y luego hacer coincidir la secuencia de otros productos seleccionados con la carrocería del automóvil.

De hecho, en la mayoría de los casos en los que podría usar just in sequence, hay un producto principal que define naturalmente la secuencia, y luego otros componentes más pequeños que coinciden con la secuencia del producto principal. La secuencia del producto principal debe conocerse de antemano . Esta secuencia principal se puede definir de la forma que desee (es decir, por prioridad del cliente, para optimizar los cambios, o para equilibrar la carga de trabajo, etc.).

Sin embargo, para la posibilidad de que su producto no tenga un componente principal, pregúntese qué parte define la secuencia y qué otras partes siguen la secuencia. En la mayoría de los casos, la respuesta debería ser fácil, pero no omita esta pregunta.

Espero que estos detalles sobre cómo crear Just in Sequence hayan sido útiles. En mi último post discutiré cómo lidiar con los problemas en la secuencia. ¡Hasta entonces, estad atentos, salgan y organicen su industria!