Tener una combinación de productos con diferentes cargas de trabajo en diferentes estaciones es un desafío. Por lo tanto, esto se está convirtiendo en una serie bastante larga de publicaciones de blog sobre Secuenciación de modelos mixtos. Continuemos:

Tener una combinación de productos con diferentes cargas de trabajo en diferentes estaciones es un desafío. Por lo tanto, esto se está convirtiendo en una serie bastante larga de publicaciones de blog sobre Secuenciación de modelos mixtos. Continuemos:

Obtenga las cantidades que se producirán

El siguiente paso es más pequeño. Debe averiguar las cantidades que se deben producir de los diferentes productos. El período de tiempo en cuestión es el período de tiempo durante el cual debe mantenerse la secuencia. Dado que no conoce el futuro, esta será una estimación. Como tal, será defectuoso. Así es la vida. Simplemente adivine lo mejor que pueda y avance con ese número.

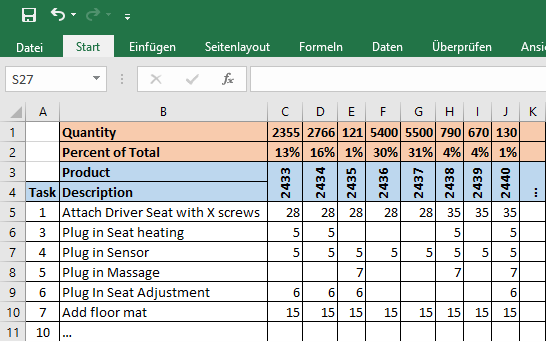

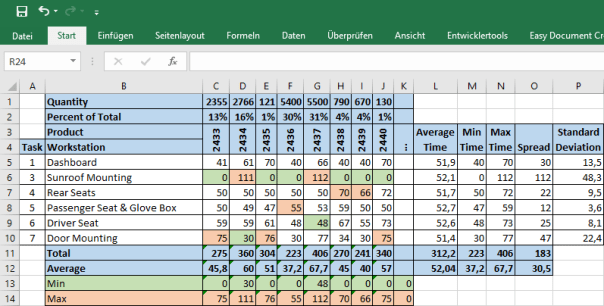

Para el ejemplo de excel de la última publicación, agregué dos filas que tienen la cantidad (esperada), para lo cual también calculé el porcentaje de la misma. Nuestro corredor más alto es el modelo 2437, y nuestros modelos exóticos raros son 2435 y 2440.

Tenga en cuenta que esta cantidad es la cantidad que desea producir en el período que está secuenciando. Esto depende del tiempo del ciclo. Si es un tiempo de ciclo rápido (por ejemplo, menos de tres minutos), puede secuenciar solo para un turno y crear una nueva secuencia nuevamente para el siguiente turno. Si tiene tiempos de ciclo más largos pero menos de una hora, puede secuenciar un día o una semana. Si su tiempo de ciclo excede las horas, puede secuenciar un mes. Si su tiempo de ciclo es de varias horas … entonces probablemente no necesite secuenciar en absoluto, sino ajustar la capacidad agregando o eliminando trabajadores para un turno para administrar el exceso de carga de trabajo o el exceso de tiempos de inactividad.

Te Puede Interesar

Determinar la contribución promedio al tiempo de ciclo

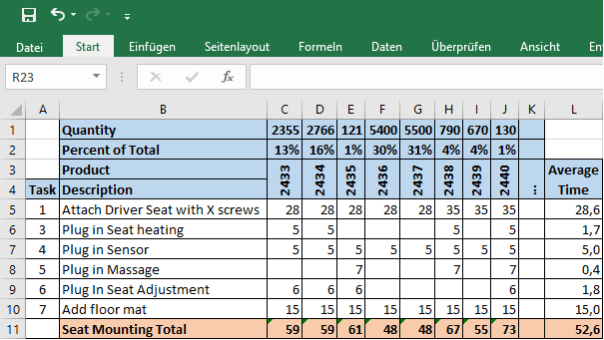

El siguiente paso es matemática simple. Tendríamos que calcular cuánto tiempo toma cada paso en promedio. La tabla anterior nos dio el tiempo para cada paso individual y tipo de producto. Ahora multiplicamos estos tiempos con la participación porcentual del tipo de producto, y sumamos esto en todos los productos. Esto nos da la media aritmética ponderada del tiempo de la tarea. El resultado podría parecerse a este ejemplo a continuación.

También puede calcular el máximo, mínimo, dispersión y desviación estándar del tiempo promedio de la tarea. Sin embargo, en este momento estos detalles aún no son tan útiles.

Agrupar en cargas de trabajo de tamaño de estación de trabajo

Ahora viene una tarea más desafiante. Debe agrupar estas tareas en grupos con la carga de trabajo para diferentes estaciones. Por ahora ignoramos los tiempos para los productos individuales y consideramos solo el tiempo promedio ponderado en todos los productos. El tiempo de ciclo promedio total a través de las tareas para una estación debe estar cerca del tiempo de ciclo objetivo (o el tiempo de takt promedio debe estar cerca del takt de línea objetivo, de la manera que prefiera). Si está un poco por encima o por debajo del tiempo del ciclo objetivo, no se preocupe.

También tenga en cuenta que generalmente puede cambiar un poco la secuencia. Si conecto el sensor del asiento primero o la calefacción primero probablemente no importa, pero puede ayudarlo a obtener una buena carga de trabajo promedio para una estación. Solo asegúrese de que la secuencia sea posible y que esta secuencia no cree otros problemas (es decir, si el trabajador tiene que caminar de un extremo del automóvil al otro extremo y viceversa).

Al final, todas las tareas deben asignarse a una estación de trabajo, y todas las estaciones de trabajo tienen tiempos de ciclo que coinciden con el tiempo de ciclo objetivo. (Si al final queda trabajo para la mitad de una estación de trabajo, intente no repartir esta vez en todas las estaciones de trabajo, sino que agrupe en una estación de trabajo. Esto hace que sea más fácil con algunas mejoras eliminar la estación de trabajo por completo para obtener una línea más eficiente. )

También he escrito una serie de publicaciones de blog sobre esto. Equilibrio de línea Parte 5 – Equilibrio con papel y Equilibrio de línea Parte 6 – Consejos y trucos para el equilibrio son las dos partes más relevantes aquí.

A continuación se muestra el ejemplo de la estación de trabajo de montaje del asiento. El tiempo del ciclo varía de 48 segundos (para los números de producto 2436 y 2437) a 73 segundos (para el número de producto 2440), con un promedio ponderado de 52.6 segundos. Énfasis en el promedio ponderado, ya que este no es solo el promedio de los tiempos de productos individuales, sino que debe combinarse con el porcentaje de este producto en particular.

determinar la extensión de la carga de trabajo

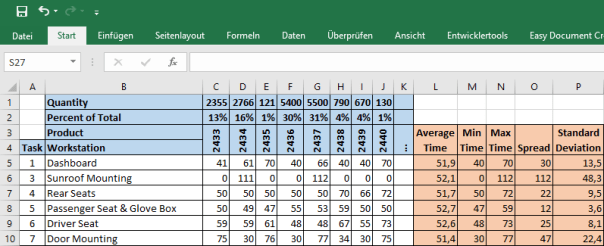

Finalmente, termina con una lista de todas las estaciones de trabajo, cuánto tiempo demora cada variante de producto en cada estación y cuánto tiempo será en promedio en función de las cantidades.

Ahora nos fijamos en la difusión de las cargas de trabajo. Ya tiene el tiempo promedio para cada estación. Luego calculamos el tiempo más largo en cada estación (es decir, cuánto tiempo tarda el modelo con el tiempo más largo en esta estación). Para la estación de montaje del tablero a continuación, se trataría de productos 2435 y 2440 con un ciclo de 70 segundos cada uno.

Hacemos lo mismo con el tiempo de ciclo más corto. Para la estación del tablero de instrumentos, este sería el producto 2436 y 2439 con 40 segundos cada uno. También calculamos la propagación (es decir, la diferencia entre el tiempo de ciclo del producto más rápido y el tiempo de ciclo del producto más lento). Para el tablero, esto sería una extensión de 30 segundos entre la variante de producto más rápida y la más lenta. Cuanto mayor sea la extensión, más difícil será encajar en el tiempo de ciclo promedio.

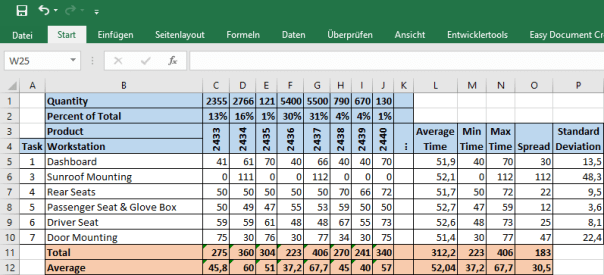

Otro valor que encuentro útil es el trabajo total y promedio por tipo de producto en lugar de por estación de trabajo. Esto se muestra en el siguiente ejemplo. Aquí el producto 2437 sobresale con una carga de trabajo total de 406 segundos en total o 67.7 en promedio, casi el doble que la estación con la carga de trabajo más pequeña para el producto 2436 con 37.2 segundos.

Otra forma de analizar el problema es buscar los tiempos de ciclo más grandes y más pequeños para cada producto. En el siguiente ejemplo, marqué el tiempo de ciclo más grande y más pequeño para cada producto, con el producto 2437 y 2434 teniendo los tiempos de ciclo más grandes en el montaje del techo solar. Todos los demás productos tienen los tiempos de ciclo más pequeños en el montaje del techo solar de cero.

[post_relacionado id=»259″]

Concéntrese primero en sus rocas más grandes

Ahora tenemos nuestros datos juntos. Pero antes de comenzar la secuencia, primero tenemos que considerar qué partes secuenciar. Para una buena secuencia, tenemos que comenzar «con las grandes rocas». Pero, ¿qué queremos decir con grande? Hay muchos aspectos diferentes que entran en juego:

Ahora tenemos nuestros datos juntos. Pero antes de comenzar la secuencia, primero tenemos que considerar qué partes secuenciar. Para una buena secuencia, tenemos que comenzar «con las grandes rocas». Pero, ¿qué queremos decir con grande? Hay muchos aspectos diferentes que entran en juego:

Ahora tiene muchas opciones para comenzar. Desafortunadamente, muchos de estos pueden darle diferentes prioridades. Un producto que tiene un tiempo de ciclo más largo también puede tener el más corto en otra estación, o uno perfectamente promedio en la tercera. Como pequeña sugerencia, probablemente pueda ignorar cualquier cosa que se encuentre dentro del 10% o tal vez incluso el 20% de la media. Estos se resolverán por personas que trabajan automáticamente un tic más rápido o más lento dependiendo de lo que se necesita.

En la próxima publicación, le mostraré cómo hacer una secuencia de este lío de prioridades algo conflictivas. Sin embargo, esto no es infalible, y necesitará muchas iteraciones para llegar a una buena solución. Hasta entonces, ¡Salga, reflexione sobre su mayor fluctuación y organice su industria!

PD Muchas gracias a Mark Warren por su aporte.

Resumen de la serie

Aquí también está el archivo Excel de ejemplo de secuencia para las publicaciones 7 a 11 con el ejemplo complejo. Tenga en cuenta que esta no es una herramienta, sino simplemente algunos de mis cálculos para su información.