Es necesario investigar más antes de tomar una decisión sobre la reparación del motor NEMA Premium

Una pregunta perenne en los círculos de mantenimiento es si es mejor reparar o reemplazar un motor eléctrico que falla. Para la mayoría de los ingenieros de planta y el personal de mantenimiento, la experiencia atestigua la fiabilidad de los motores de eficiencia estándar que han sido reparados o rebobinados utilizando las mejores prácticas de la industria. La reparación también puede costar mucho menos que el reemplazo, especialmente si el motor tiene características especiales.

Pero algunos responsables optan por reemplazar los motores de energía eficiente que fallan (en particular los modelos motor NEMA Premium) porque han «oído» que estos motores no pueden ser reparados sin una pérdida de eficiencia. Entonces, ¿cuál es la respuesta correcta? Resulta que la decisión de reparar, rebobinar o reemplazar un motor energéticamente eficiente que ha fallado no siempre es tan simple y directa como se ha escuchado.

¿Qué hace que un motor sea más eficiente energéticamente?

Los motores convierten la energía de entrada (electricidad) en un trabajo útil (mecánico), y en el proceso siempre se pierde algo de energía: calor, fricción y viento. Para mejorar la eficiencia de los motores, los fabricantes deben por lo tanto encontrar formas de reducir estas pérdidas. Es interesante, sin embargo, que no hayan cambiado las materias primas o los métodos de producción con la llegada de los motores de mayor eficiencia (EPAct), o con la introducción de los modelos NEMA Premium motor. En su lugar, lograron aumentos de eficiencia a través de cambios en el diseño.

En comparación con los motores de eficiencia estándar, por ejemplo, algunos modelos de mayor eficiencia tienen núcleos de estator y rotor más largos para reducir las pérdidas de núcleo, y más superficie de alambre de cobre en los bobinados, lo que disminuye las pérdidas de cobre. Los diseños totalmente cerrados y refrigerados por ventilador (TEFC) utilizan el ventilador más pequeño que puede mantener los devanados dentro del límite de temperatura de diseño para minimizar la energía desviada al devanado.

Te Puede Interesar

Eficiencia del motor reparado

La visión equivocada de algunos de que los motores de energía eficiente y NEMA Premium no pueden ser reparados o rebobinados sin reducir su eficiencia es casi sinónimo de reparación de motores eléctricos. Sin embargo, un estudio de rebobinado realizado en 2003 demostró científicamente que las buenas prácticas identificadas en el estudio mantienen la eficiencia energética de los motores NEMA e IEC de mayor eficiencia.

El estudio, encargado por la Asociación de Servicios de Aparatos Eléctricos y la Asociación de Oficios Eléctricos y Mecánicos del Reino Unido, probó las eficiencias de los motores desde el nivel original de EPAct hasta los niveles de NEMA Premium y IEC IE3.

El estudio de la EASA/AEMT, que se realizó en la Universidad de Nottingham bajo la dirección de ejecutivos de ingeniería de fabricantes de motores de los Estados Unidos y el Reino Unido, midió las eficiencias de 22 motores de entre 50 y 200 hp (37 a 150 kW) antes y después de los procesos de quemado y rebobinado de múltiples bobinas.

Un estudio anterior de la AEMT (1998) también demostró que la eficiencia de los motores con menor potencia/kW puede mantenerse durante la reparación, disipando la noción de que, por sí mismos, el desgaste y la eliminación del bobinado dañan el núcleo.

Entre las buenas prácticas de reparación identificadas por los dos estudios se encuentran: asegurarse de que la longitud total de las vueltas del bobinado no aumente (una mayor resistencia aumenta la pérdida); y aumentar el área del alambre (una menor resistencia significa una menor pérdida) cuando el ajuste de la ranura lo permita. Estos pasos mantienen, o incluso pueden reducir, las pérdidas de cobre (I2R) en el devanado.

Los centros de servicio que siguen las directrices de «ANSI/EASA AR100-2010, Práctica Recomendada para la Reparación de Aparatos Eléctricos Giratorios» y las recomendaciones más específicas de la «Guía de Buenas Prácticas» del Estudio de Rebobinado de EASA/AEMT, proporcionarán reparaciones que tengan un registro probado de mantenimiento de la eficiencia del motor. Ambos documentos están disponibles como descargas gratuitas en para ayudar a los centros de servicio, usuarios finales y defensores de la energía en la obtención de esta información crítica.

Reparar-sustituir el proceso de toma de decisiones

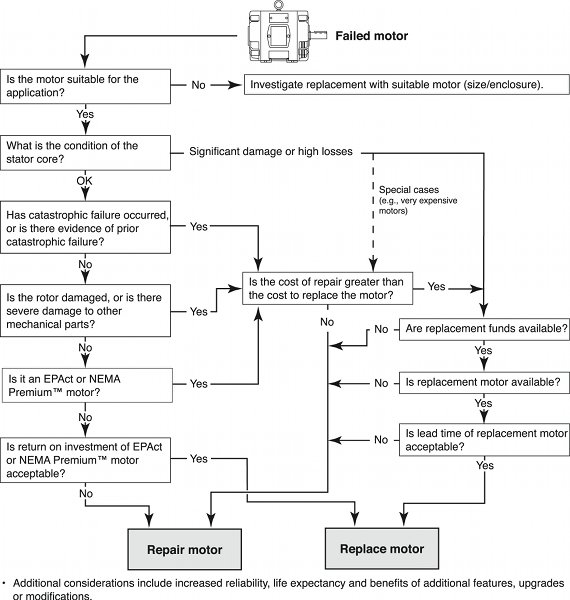

Una decisión bien informada de reparar o reemplazar un motor defectuoso a menudo implica más de lo que podría ser fácilmente aparente. Incluso el diagrama de flujo bastante complejo de la figura 1 no abarca todas las posibilidades, porque cada aplicación tiene características únicas.

Revise la solicitud. Cuando un motor falla, el primer paso debe ser determinar su idoneidad para la aplicación. Un motor con una caja abierta, por ejemplo, puede no ser práctico para una aplicación en una fábrica de papel con una gran cantidad de humedad y desechos en el aire. En lugar de repararlo, una mejor opción en este caso sería un recambio totalmente cerrado, enfriado por ventilador (TEFC). Los procesos y ciclos de trabajo pueden cambiar con el tiempo, por lo que siempre es mejor reevaluar la aplicación al decidir si reparar o sustituir un motor defectuoso. Un enfoque aún mejor sería evaluar todas las aplicaciones críticas antes de la falla como parte de un plan de gestión del motor.

Si el motor fallado se adapta a la aplicación, evalúe la condición de su núcleo estatorial. ¿Hay un daño significativo? Antes de la falla, ¿el motor excedió su aumento de temperatura nominal (por ejemplo, debido a las altas pérdidas del núcleo)? A menos que el motor tenga características especiales que puedan afectar al precio de sustitución o a la disponibilidad, puede resultar más económico comprar un motor nuevo que reparar un núcleo de estator seriamente degradado.

A continuación, considere estos puntos de decisión simultáneamente:

Fallo catastrófico – presente. Si el motor recibido para su reparación ha tenido un fallo catastrófico, evalúe el coste de la reparación frente al de la sustitución. Las fallas catastróficas típicamente causan un daño considerable al núcleo del estator, los devanados y otras partes del motor, incluyendo el rotor, el eje, los rodamientos y los soportes de los extremos. En tales casos, la sustitución puede ser la opción más económica, especialmente si la idoneidad del motor para la aplicación es cuestionable.

Fallo catastrófico previo. La evidencia de una falla catastrófica previa puede ser evidente sólo después de desmontar el motor. Los ejemplos incluyen laminaciones dañadas del núcleo del estator; un núcleo de rotor dañado o barras de rotor o anillos de extremo dañados; y un eje doblado que se ha vuelto a doblar.

Condición del rotor. Los daños en los rotores varían ampliamente, desde el embadurnamiento de la superficie debido al contacto con el estator, hasta barras y anillos finales fundidos en diseños fundidos a presión, hasta barras rotas o juntas anulares rotas de barra a extremo en diseños fabricados. El embadurnamiento superficial del diámetro exterior a menudo puede repararse económicamente. Sin embargo, otros tipos de reparación del rotor pueden no ser rentables a menos que el motor sea muy grande o tenga características especiales.

Condición de las partes mecánicas. El eje, el bastidor u otras partes mecánicas también pueden estar dañadas sin posibilidad de reparación. Una vez más, el costo de comprar o fabricar un nuevo eje, o de comprar un nuevo armazón, puede hacer que la sustitución del motor sea la elección lógica, a menos que el motor sea muy grande o tenga características especiales. Ya sea que la elección sea reparar o reemplazar el motor, asegúrese de identificar y abordar las causas subyacentes de la falla para prevenir una recurrencia.

Motores de mayor eficiencia. Los factores discutidos hasta este punto han dado forma a las decisiones de reparación y reemplazo de motores durante más de medio siglo. La llegada de los motores de mayor eficiencia introdujo otra consideración: la de reemplazar el motor fallado por un modelo más eficiente en términos de energía.

En términos generales, los motores de mayor eficiencia son los cubiertos por las anteriores regulaciones federales de los Estados Unidos (EPAct, 1992), los motores IEC etiquetados como IE3, así como los motores NEMA Premium cubiertos por las nuevas regulaciones federales de los Estados Unidos (EISA, 2007). Las consideraciones de reparación para estos motores son las mismas que para los modelos de eficiencia estándar.

Siguiendo las buenas prácticas de ANSI/EASA AR100 y el Estudio de Rebobinado de EASA/AEMT, los centros de servicio calificados pueden reparar cualquiera de estos motores y mantener el índice de eficiencia.

Antes de reparar un motor de eficiencia estándar, considere el retorno de la inversión para un reemplazo más eficiente de la energía, como el NEMA Premium, basado en la vida útil esperada del motor o proceso, las horas de funcionamiento y los costos de energía. Si el análisis favorece el reemplazo, determine si el costo se ajusta a su presupuesto. Si no, la mejor opción puede ser una buena práctica de reparación, siempre y cuando cueste menos que un motor nuevo.

Suponiendo que haya fondos disponibles para un nuevo motor, el siguiente punto de decisión es la disponibilidad. Motores como los que entran en las reglas de EISA son predominantemente artículos de stock. Los plazos de entrega para los motores más grandes o los que tienen características especiales a menudo van desde unas pocas semanas a varios meses. Si el tiempo de entrega excede sus requerimientos, un centro de servicio calificado usualmente puede proveer una buena práctica de reparación del motor original en mucho menos tiempo.

Alternativamente, el centro de servicio puede agregar las características especiales necesarias para un motor de mayor eficiencia, como convertirlo en un montaje de cara C o D.

Thomas H. Bishop, P.E., es especialista superior en apoyo técnico de la Asociación de Servicios de Aparatos Eléctricos (EASA), EASA es una asociación comercial internacional de más de 1.900 empresas en 59 países que venden y dan servicio a aparatos eléctricos, electrónicos y mecánicos, y un socio de CFE Media .