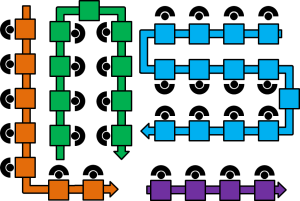

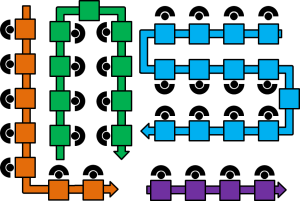

El diseño de una línea puede marcar una gran diferencia en el rendimiento de su línea. La línea U es la más famosa, aunque en mi opinión, aunque buena, puede que no sea lo correcto para todas las situaciones. También está la línea I, la línea S y la línea U. En mi última publicación describí algunas ideas generales sobre el diseño de líneas y eché un vistazo al panorama general. En esta publicación quiero ver y comparar diseños de línea reales, en particular el diseño I, U, S y L. Déjame darte una visión general de las diferentes opciones.

El diseño de una línea puede marcar una gran diferencia en el rendimiento de su línea. La línea U es la más famosa, aunque en mi opinión, aunque buena, puede que no sea lo correcto para todas las situaciones. También está la línea I, la línea S y la línea U. En mi última publicación describí algunas ideas generales sobre el diseño de líneas y eché un vistazo al panorama general. En esta publicación quiero ver y comparar diseños de línea reales, en particular el diseño I, U, S y L. Déjame darte una visión general de las diferentes opciones.

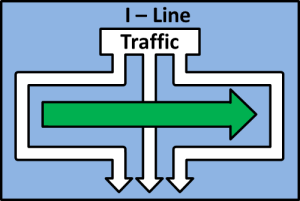

Yo alineo

La línea más simple es la línea I, una línea recta. Esto es común para líneas muy cortas o para líneas automatizadas. También se usa para procesos que no pueden tener dobleces en la línea por razones técnicas (por ejemplo, el proceso de vidrio flotado para producir vidrio plano, donde el pedazo de vidrio de 100 metros de largo, naturalmente, no puede rodear las esquinas hasta que lo corte en piezas más pequeñas, laminadoras o plantas de papel donde las láminas de metal o las tiras de papel tampoco pueden rodear las esquinas muy fácilmente).

La línea más simple es la línea I, una línea recta. Esto es común para líneas muy cortas o para líneas automatizadas. También se usa para procesos que no pueden tener dobleces en la línea por razones técnicas (por ejemplo, el proceso de vidrio flotado para producir vidrio plano, donde el pedazo de vidrio de 100 metros de largo, naturalmente, no puede rodear las esquinas hasta que lo corte en piezas más pequeñas, laminadoras o plantas de papel donde las láminas de metal o las tiras de papel tampoco pueden rodear las esquinas muy fácilmente).

La ventaja es el fácil acceso desde ambos lados tanto para el material como para los operadores. Por otro lado, si este tipo de línea es demasiado larga, puede llegar a los límites del edificio que tiene. Además, una línea I larga puede actuar como una barrera, y tanto el material como los operadores siempre tienen que rodear la línea a menos que incorpore una especie de puente u otro cruce.

La ventaja es el fácil acceso desde ambos lados tanto para el material como para los operadores. Por otro lado, si este tipo de línea es demasiado larga, puede llegar a los límites del edificio que tiene. Además, una línea I larga puede actuar como una barrera, y tanto el material como los operadores siempre tienen que rodear la línea a menos que incorpore una especie de puente u otro cruce.

Finalmente, debido a la longitud de la línea, administrar y supervisar la línea implica más desperdicio para el supervisor y posiblemente también para los operadores debido a las distancias a pie. Un operador puede ser capaz de atender su propio proceso y quizás los dos procesos adyacentes, pero todo lo que esté más allá de eso puede implicar caminar demasiado.

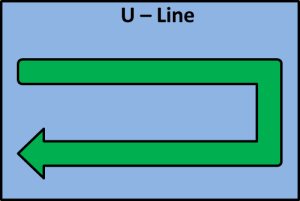

U-Line

La línea U es realmente bastante famosa en la fabricación ajustada. A menudo se elogia como el mejor diseño de línea posible. Esta línea en forma de U es bastante ingeniosa, pero no es una solución universal para nada.

La línea U es realmente bastante famosa en la fabricación ajustada. A menudo se elogia como el mejor diseño de línea posible. Esta línea en forma de U es bastante ingeniosa, pero no es una solución universal para nada.

Te Puede Interesar

La línea U se utiliza principalmente para líneas de fabricación manual. Una línea U es menos ideal para líneas totalmente o en su mayoría automatizadas. El beneficio principal existe si hay varios operadores dentro de la «U» de la línea. Todos los operadores están dentro de la «U», mientras que el material se suministra desde fuera de la «U». Por supuesto, esto requiere dispositivos y herramientas para llevar el material a través de la línea desde afuera hacia adentro. Los toboganes y toboganes se utilizan a menudo para llevar material sobre la línea y transportadores de rodillos para material desde debajo de la línea. A menudo, un operador separado (generalmente llamado «proveedor de punto de uso») se encarga de rellenar estos dispositivos desde el exterior utilizando material proporcionado por la logística. En general, rellenar material en una línea U no es tan fácil como con una línea I, pero a menudo otros beneficios hacen que este esfuerzo valga la pena.

La ventaja de la línea U es la capacidad de los trabajadores para atender múltiples procesos dentro de la línea. Dado que no solo las estaciones de trabajo adyacentes, sino también la estación de trabajo «del otro lado» están cerca, el trabajador puede administrar múltiples estaciones de trabajo. Por lo tanto, este tipo de línea es muy adecuado para el manejo de múltiples máquinas.

La ventaja de la línea U es la capacidad de los trabajadores para atender múltiples procesos dentro de la línea. Dado que no solo las estaciones de trabajo adyacentes, sino también la estación de trabajo «del otro lado» están cerca, el trabajador puede administrar múltiples estaciones de trabajo. Por lo tanto, este tipo de línea es muy adecuado para el manejo de múltiples máquinas.

Un beneficio adicional es que un trabajador puede atender tanto el principio como el final de una línea. Si la línea tiene una falla o un problema, el trabajador puede atender la sección en problemas y puede descuidar temporalmente el otro extremo de la línea. En general, las averías y otros problemas se pueden solucionar más rápido que en otras líneas.

Esto es, por ejemplo, popular entre las líneas Chaku-chaku. Chaku-chaku (ち ゃ く ち ゃ く ラ イ ン, 着 々 ラ イ ン) es japonés para «llegar», pero también representa el sonido del proceso. En esta línea, el operador carga las máquinas e inicia el proceso antes de pasar a la (s) siguiente (s) máquina (s). La máquina funciona de forma independiente y luego expulsa la pieza antes de que el trabajador regrese a la máquina. Automatizar la expulsión de una máquina es mucho más fácil que colocar una pieza en una máquina, por lo tanto, esta línea chaku-chaku es a menudo un buen compromiso entre la automatización y la mano de obra.

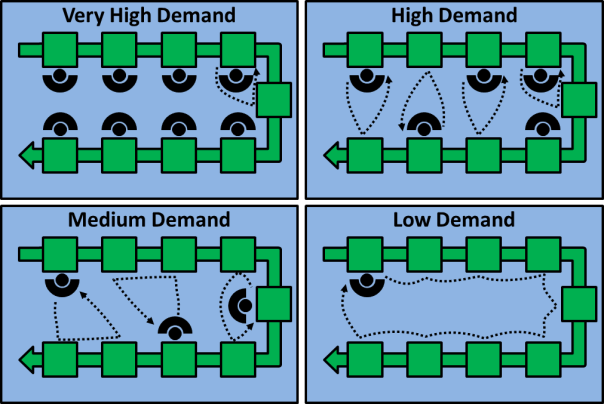

Dado que un operador puede atender múltiples máquinas sin distancias de caminata excesivas, este tipo de línea es muy adecuado para aumentar o disminuir la escala agregando o quitando trabajadores. Si la demanda es muy alta, pones un trabajador en cada estación de trabajo y la producción total aumenta. Si la demanda es menor, reduce cada vez más trabajadores de la línea, hasta que al final solo un solo trabajador maneja todos los procesos, produciendo solo unas pocas partes. Por supuesto, tendría que asegurarse de que las máquinas sean lo suficientemente rápidas y que los trabajadores en las diferentes configuraciones tengan cargas de trabajo similares para evitar los tiempos de espera de los operadores.

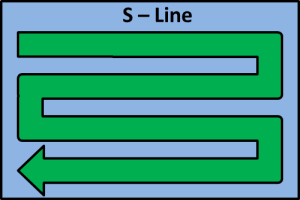

Línea S

La línea S se usa a menudo para líneas particularmente largas, como por ejemplo líneas de ensamblaje automotriz . Estas líneas pueden tener fácilmente miles de metros de largo. Ponerlos en línea recta no solo requeriría un edificio muy largo, sino que también supondría una gran presión para el transporte de material intralogístico.

La línea S se usa a menudo para líneas particularmente largas, como por ejemplo líneas de ensamblaje automotriz . Estas líneas pueden tener fácilmente miles de metros de largo. Ponerlos en línea recta no solo requeriría un edificio muy largo, sino que también supondría una gran presión para el transporte de material intralogístico.

Una línea en forma de S puede adaptarse mucho más fácilmente en una planta de fabricación, y la logística también es mucho más fácil de manejar. Por supuesto, necesitaría crear cruces y puntos de acceso donde las carretillas elevadoras y los tramos de leche puedan entrar y salir de la línea sin tener que dar la vuelta. Dado que los espacios entre los bucles de la línea deben ser lo suficientemente anchos para los montacargas y los recorridos de leche, los operadores generalmente tienden solo a las estaciones de su lado y no cruzan al otro lado, aunque esto también puede ser posible para las líneas que requieren menos material para ser entregado desde los lados.

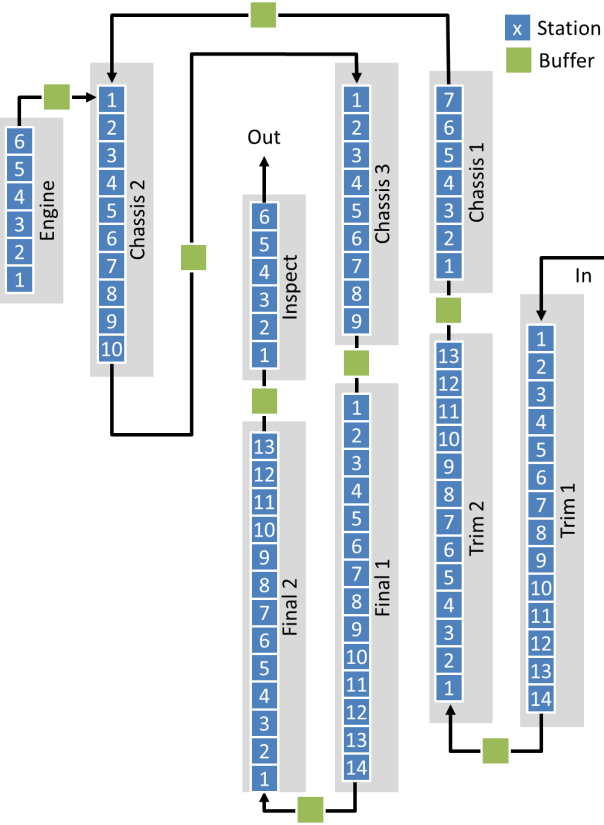

A menudo, estas líneas se crean utilizando múltiples segmentos de línea I dispuestos en una forma general de S, con amortiguadores en los giros del flujo de material. La imagen muestra, por ejemplo, el diseño de la línea de la planta Toyota Motomachi, donde múltiples segmentos I están dispuestos en diferentes bucles, más una línea de producción del motor que se fusiona con la línea principal durante el ensamblaje del chasis. El conjunto del chasis 2 en el lado izquierdo rompe la forma perfecta de S, que probablemente fue necesaria para fusionar la línea de ensamblaje del motor con la línea principal. Esto puede haber sido más difícil en el medio de la «S», por lo tanto, la línea del chasis 2 se movió al costado del sistema. Para obtener más información sobre la línea de ensamblaje de Motomachi y cómo cambió con el tiempo, consulte mi publicación Diseño de la línea de ensamblaje evolución de toyota : una visita a la planta de Motomachi.

Línea L

La línea L generalmente no forma parte de un gran diseño . La mayoría de las líneas en L se ven obligadas a tener forma de L por el espacio disponible en la planta (o por el diseño de líneas descuidadas). También pueden ser útiles si el almacén entrante y saliente están en ángulo recto entre sí. En la imagen que se muestra, imagine el almacén entrante a la izquierda y el almacén saliente en la parte inferior, y la L de repente tiene sentido.

La línea L generalmente no forma parte de un gran diseño . La mayoría de las líneas en L se ven obligadas a tener forma de L por el espacio disponible en la planta (o por el diseño de líneas descuidadas). También pueden ser útiles si el almacén entrante y saliente están en ángulo recto entre sí. En la imagen que se muestra, imagine el almacén entrante a la izquierda y el almacén saliente en la parte inferior, y la L de repente tiene sentido.

Tienen ventajas y desventajas similares a la línea I, excepto que tienen una esquina adicional para recorrer. Por lo tanto, no son tan comunes.

[post_relacionado id=»562″]

Conclusiones

Y ahí lo tienes. Estos son los diseños de línea más comunes para líneas de flujo normal. Estos le servirán para la mayoría de los propósitos. Por supuesto, siempre hay más posibilidades. Por ejemplo, una vez que tuve que diseñar el diseño de línea de un centro de distribución, donde los paquetes se agregan a una línea circular en un punto, y giran alrededor del círculo hasta que se seleccionan para un destino en particular.

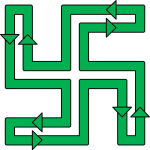

Pasé bastante tiempo en ese diseño y obtuve una buena solución. Facilidad de acceso, mucho espacio para los operadores, uso eficiente del espacio, bastante agradable en realidad. Estaba a punto de presentar esta propuesta de diseño de línea a la gerencia cuando le eché un último vistazo y … resultó ser una forma de esvástica! Conmigo siendo alemán, y trabajando en una ciudad que fue destruida y luego ocupada por los nazis durante la Segunda Guerra Mundial. Fue entonces cuando decidí que tal vez NO debería dejar una esvástica de 30 metros en el taller como resultado de mi trabajo.

Los nazis arruinaron una opción de diseño de línea por lo demás perfectamente buena. El punto al que estoy llegando es que siempre hay más posibilidades además de I, U, S o L. Debes hacer lo que sea mejor para tu situación. También podría usar una celda, o tal vez incluso usar un taller de trabajo (aunque los talleres de flujo generalmente son mejores). En mi próximo post presentaré algunas opciones para fusionar líneas de producción. Ahora ¡salga, no construya esvásticas grandes de 30 metros y organice su industria!