El diseño adecuado del sistema , la selección de componentes y la instalación de su estación de PRV de vapor puede prolongar la vida de los componentes de vapor

Una estación de válvulas reductoras de presión de vapor (PRV) es una parte indispensable de muchos sistemas de vapor. Desempeña un papel fundamental al proporcionar la presión de vapor correcta para las aplicaciones de proceso en una planta de proceso. El vapor entra en la estación PRV a una presión más alta que la requerida para las aplicaciones posteriores, y la estación reduce la presión al nivel deseado antes de entregar el vapor a esas aplicaciones.

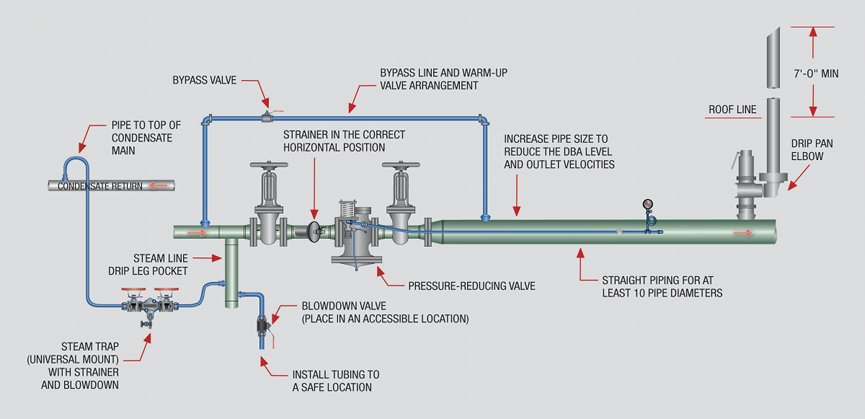

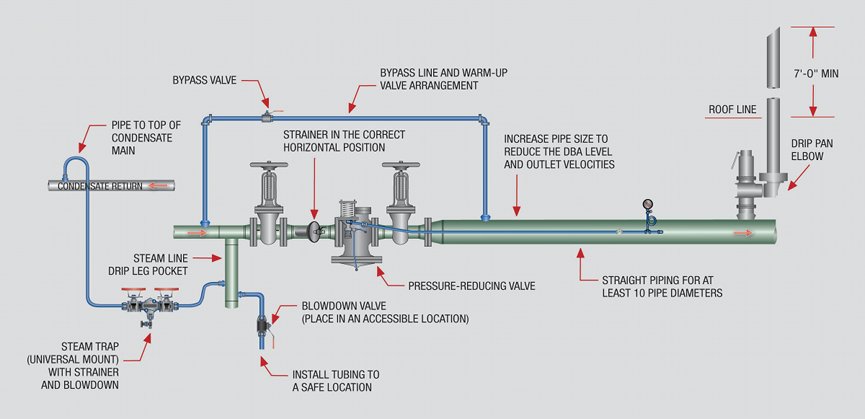

Dentro de una estación de PRV de vapor (véase la figura 1), la válvula de control -que reduce la presión del vapor- suele ser una válvula de control neumática. Sin embargo, a veces se puede utilizar una válvula reguladora (también llamada PRV) en su lugar. En cualquier caso, querrá que el dispositivo de control tenga una larga vida operativa para que pueda reducir las necesidades de mantenimiento, el tiempo de inactividad y el coste total de propiedad de la estación PRV.

Gracias a la tecnología disponible y a los mejores materiales, los componentes de la estación de PRV deberían durar al menos seis años. Pero es probable que pueda hacerlo mejor que eso. A través de un diseño de sistema adecuado, la selección de componentes y la instalación de su estación de PRV de vapor, puede ser capaz de prolongar en gran medida la vida de todos los componentes de vapor. Revisemos varias de las mejores prácticas que pueden ayudarle a lograr este objetivo.

1. Hacer coincidir la válvula con la aplicación

Te Puede Interesar

Para seleccionar la PRV correcta para una aplicación determinada, es necesario conocer los caudales máximo y mínimo de vapor, así como comprender las capacidades de reducción de la válvula de control neumático y/o de la válvula reguladora.

Aunque las tasas máximas de flujo de vapor rara vez, o nunca, se alcanzan en el funcionamiento de la estación de PRV de vapor, asegúrese de que la PRV alcanza o supera esta tasa. Igual de importante, la PRV necesita acomodarse al mínimo flujo, ya que será un punto de control frecuente e importante. Para resumir: la PRV de vapor debe ser capaz de operar con éxito a las tasas de flujo de vapor mínimas y máximas.

Conocer la capacidad de giro de la válvula de control neumático y/o de la válvula reguladora le ayudará a hacer una selección apropiada. Como regla general, las relaciones de reducción típicas para algunos tipos de válvulas incluyen:

Además de cumplir los requisitos para una aplicación determinada, todas las válvulas de una estación de PRV de vapor -incluidas las válvulas de control y aislamiento- también tienen que cumplir las normas de tasa de fuga interna permitida según lo designado por FCI/ANSI o API. Los estándares denotan el nivel de tolerancia para que el vapor que se fuga a través del asiento de la válvula pase aguas abajo o a la atmósfera. FCI/ANSI designa seis tasas de fuga permisibles, o clases, numeradas de la I a la VI. Cuanto mayor sea el número de la tasa de fuga, menor será la tasa de fuga interna permitida.

Por lo tanto, una válvula de clase I tendrá la tasa de fuga interna más alta y generalmente el costo más bajo, mientras que una válvula de clase VI tendrá la tasa más baja y típicamente el costo más alto. En una estación de PRV de vapor, todas las válvulas de aislamiento y PRV deben ser de clase IV o superior.

2. Especificar un nivel de ruido de 85 dBA o inferior

Establecer un límite superior de ruido de 85 dBA para una PRV es más una función de gestionar la velocidad de salida y extender la vida de la válvula, con el beneficio añadido de reducir el ruido. Las PRV que tienen altos niveles de dBA también tendrán altas velocidades de salida y una vida operativa reducida. Una PRV con bajos niveles de dBA, o con velocidades más bajas, tendrá una vida operativa fiable mucho más larga.

Hay muchas maneras de bajar el nivel de dBA en una aplicación de PRV, incluyendo el aumento del tamaño del tubo de salida de la válvula, el silenciamiento del orificio o la adición de un recorte especial. El fabricante de la válvula proporcionará el tamaño de tubo adecuado que se requiere después de la PRV para lograr el nivel de dBA deseado. También se puede utilizar una placa de orificio de silenciamiento (véase la figura 2) para reducir una caída de alta presión a través de la válvula de vapor para reducir las velocidades. Además, se puede utilizar un ajuste especial para minimizar la velocidad y el ruido.

3. Incluye un bolsillo de goteo de la línea de vapor

Todas las PRV de vapor deben tener un bolsillo de goteo para la eliminación de condensado, conectado a la válvula. El bolsillo de goteo elimina el condensado de la línea de vapor, evitando que el condensado pase a través de la válvula. Esto es esencial porque el condensado que entra en la válvula de vapor causará erosión y acortará la vida de la válvula. Incluso durante los momentos en que la PRV de vapor se apaga durante los períodos de baja o nula producción, la bolsa de goteo de condensado continuará removiendo el condensado acumulado en la entrada de la válvula.

4. Incluir un colador con una válvula de soplado

Un colador es también un requisito previo a una PRV de vapor para proteger la válvula de materiales que puedan corroer el sistema. Las líneas de vapor a menudo contienen materiales sólidos residuales de la corrosión en la línea de vapor. El colador filtrará el flujo de vapor y evitará que este material se deposite dentro de la válvula, lo que de otra manera podría causar una falla prematura. El colador debe tener una capacidad de 20 mallas perforadas de acero inoxidable.

Nunca monte el colador con el segmento de colador en posición baja, sino que instale el segmento de colador en posición horizontal. Esto evitará que el condensado se acumule en el bolsillo del colador y que eventualmente pase a través de la VRP, reduciendo así la probabilidad de erosión interna y de una falla prematura de la válvula. Finalmente, instale una válvula de soplado en el colador para permitir que el personal de la planta limpie periódicamente el colador.

5. Localizar la válvula reductora de presión

Colocar la VRP de vapor correctamente en la estación ayuda a asegurar el correcto funcionamiento del sistema. Asegúrese de que la distancia después de la PRV de vapor sea de al menos 10 diámetros de tubería antes de cualquier cambio en la dirección del flujo de vapor o antes de que la línea de vapor se desconecte. La válvula reguladora también debe tener al menos 20 diámetros de tubería antes de un cambio de dirección.

6. Posicionar la válvula reductora de presión

Para prolongar la vida de las VRP, instálalas siempre en líneas de vapor horizontales, nunca verticales. Una PRV en una instalación vertical no tiene la capacidad de eliminar la acumulación de condensado antes de la entrada de la válvula. El condensado que pasa a través de una PRV de vapor siempre afecta negativamente la vida de la válvula.

7. Usar válvulas de derivación y de calentamiento

Las válvulas de derivación y las válvulas de calentamiento deben usarse en todas las instalaciones de PRV. La válvula de calentamiento calienta la línea de vapor dentro de los plazos recomendados para la línea de vapor. El calentamiento se modula y controla durante el procedimiento de arranque. No se debe utilizar una PRV de vapor para calentar una línea de distribución de vapor.

La válvula de derivación debe tener un coeficiente de flujo más bajo ( Cv ) que el PRV. Si se utiliza la válvula de derivación del mismo diámetro que la VLP, la válvula de seguridad tendrá que ser dimensionada para la válvula de derivación, que siempre tendrá un Cv más alto. El tamaño de la válvula de seguridad para la válvula de derivación normalmente requerirá que la válvula de seguridad sea extremadamente grande en tamaño y capacidad.

8. Compruebe si necesita una válvula de seguridad

Las válvulas de seguridad son una consideración importante en una estación de PRV de vapor. Pero puede que no sean necesarias en todos los casos. Si cualquier componente de vapor o la línea de vapor aguas abajo de la PRV de vapor no está clasificada para la máxima presión de vapor de entrada a la estación de la PRV, entonces debe instalarse una válvula de seguridad para proteger el sistema.

La válvula de seguridad debe ser dimensionada para el máximo flujo de vapor con la mayor presión de vapor que pueda ser proporcionada a la VLP. Además, para asegurar el tamaño adecuado de la válvula de seguridad, realice los cálculos con el mayor Cv recorte disponible para la PRV. Cuando instale una válvula de seguridad, asegúrese de que la descarga se canaliza a un lugar donde no suponga un riesgo de seguridad para el personal de la planta.

9. Determinar cuando se requiere más de una válvula

Habrá momentos en que una estación de vapor PRV requiera más de una PRV. Por ejemplo, cuando el flujo de vapor varía enormemente y una válvula no tiene la capacidad de reducción requerida, se necesitará una válvula o válvulas adicionales para lograr la presión de salida deseada. En los sistemas con más de una PRV, la válvula de seguridad debe ser dimensionada en base a todas las válvulas que fallaron en la posición abierta y tener el mayor ajuste disponible del fabricante.

Tenga en cuenta que la tubería de la VLP a la válvula de aislamiento aguas abajo debe ser diseñada e instalada para cumplir con la presión de vapor más alta en la entrada de la VLP. La válvula de aislamiento aguas abajo está ubicada antes de la válvula de seguridad que protege el sistema. Por lo tanto, si la válvula de aislamiento se cierra y la PRV se abre, la tubería podría experimentar la presión de vapor de entrada.

10. Instalar antes y después de los manómetros

Siempre es una buena práctica instalar medidores de presión antes y después de la VRP de vapor como herramientas de diagnóstico. Asegúrese de incluir un tubo sifón y una válvula de aislamiento para el mantenimiento.

11. Establecer un procedimiento operativo estándar

Cada estación de PRV requiere un SOP para asegurar que el personal de la planta está arrancando, operando y apagando la estación de válvulas correctamente y con seguridad. Los fabricantes de válvulas deben proporcionar un SOP como parte de la documentación con el equipo.

Prestando una cuidadosa atención al diseño del sistema, la selección de componentes y las prácticas de instalación, puede prolongar la vida de los componentes de su estación de Vapor PRV. Asegúrese de que la PRV se adapte a la aplicación, minimice las velocidades, incluya bolsas de goteo y filtros, y coloque los componentes correctamente. Siguiendo las pautas anteriores, puede reducir los dolores de cabeza por mantenimiento y el coste total de propiedad de su estación PRV.

Kelly Paffel es la directora técnica de Swagelok Energy Advisors, Inc.