Los hornos industriales de tratamiento térmico a gas pueden funcionar de forma más eficiente y segura.

El tratamiento térmico es un proceso termico que altera las propiedades físicas del metal calentando las piezas o componentes a temperaturas extremas para conseguir la dureza deseada. Según el libro «Atmosphere Heat Treatment», de Dan Herring, presidente de The Herring Group Inc., «el tratamiento térmico de los productos semiacabados tiene lugar en cajas, fosos, cajas mecanizadas y equipos diseñados a medida, ya sea en diseños de tipo discontinuo o de producción continua, que son principalmente de combustión directa o indirecta». Los procesos incluyen el recocido, la soldadura, el endurecimiento de la caja (carburación/carbonitruración, nitruración/nitrocarburación), el endurecimiento, la normalización, la sinterización, el alivio de tensiones y el templado, por citar sólo algunos».

El tratamiento térmico es un proceso termico que altera las propiedades físicas del metal calentando las piezas o componentes a temperaturas extremas para conseguir la dureza deseada. Según el libro «Atmosphere Heat Treatment», de Dan Herring, presidente de The Herring Group Inc., «el tratamiento térmico de los productos semiacabados tiene lugar en cajas, fosos, cajas mecanizadas y equipos diseñados a medida, ya sea en diseños de tipo discontinuo o de producción continua, que son principalmente de combustión directa o indirecta». Los procesos incluyen el recocido, la soldadura, el endurecimiento de la caja (carburación/carbonitruración, nitruración/nitrocarburación), el endurecimiento, la normalización, la sinterización, el alivio de tensiones y el templado, por citar sólo algunos».

Típicamente, los hornos funcionan a temperaturas por debajo de 800°F a 1.000°F y los hornos funcionan por encima de este nivel. Los hornos y las calderas que se utilizan para el tratamiento térmico pueden calentarse utilizando elementos de calefacción eléctrica o quemadores para hornos industriales. Este artículo se centra en los quemadores de hornos de tratamiento térmico a gas.

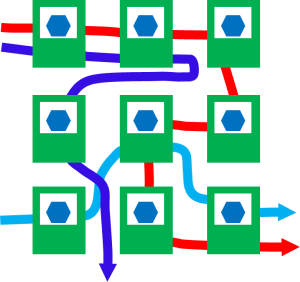

Los hornos de tratamiento térmico suelen tener múltiples quemadores de hornos que pueden calentar la atmósfera del horno directamente o a través de una red de tubos radiantes. Cada vez más, los hornos tienen sofisticados controles digitales para la gestión de la temperatura, el control de los procesos y para garantizar la seguridad mediante la detección y estabilización de las llamas.

La eficiencia es más importante que nunca

La mayoría de los proyectos de hornos de tratamiento térmico tienen un diseño de quemador de alta eficiencia energética incorporado a los nuevos requisitos del proyecto. «Ya en los años 70, no era raro encontrar eficiencias de quemadores en el rango del 25% al 35% como la mejor tecnología disponible», dijo Jim Roberts, profesional de aplicaciones especializadas, ETO (ingeniería a pedido) en Honeywell Thermal Solutions. Luego vino la escasez de combustible y el aumento de los costos. «De repente, fue crítico contener los costos de los procesos asociados con el tratamiento térmico, y ser eficiente en el uso del combustible. Esto impulsó a las empresas de quemadores a desarrollar quemadores que recuperan parte del calor residual que generan, y lo devuelven al proceso. La forma más eficiente de hacerlo es precalentar el aire utilizado en la combustión de los gases combustibles. Cuando el aire se precalienta antes de ser mezclado con el gas, puede producir fantásticas ganancias en la eficiencia del combustible si se hace correctamente». Roberts estima que la eficiencia del combustible alrededor del 60% para los quemadores de alta temperatura es ahora posible.

Según Michael Cochran, ingeniero de marketing de los sistemas de combustión de Bloom Engineering Company Inc., aunque hay algunas mejoras en la eficiencia debido a la mejora de los materiales o los aislantes, las mayores mejoras se han producido en el control y los avances en los procesos. «Con un cuidadoso análisis de ingeniería, a menudo es posible obtener más eficiencia optimizando el control del proceso o del sistema. Como beneficio añadido, en muchos casos, esa optimización no requiere mejoras sustanciales del equipo físico».

Te Puede Interesar

Jerry Last, vicepresidente de Furnace Solutions Inc., dice: «Cada estilo de horno y cada aplicación presentan diferentes problemas de ineficiencia que hay que superar. En cuanto al tratamiento térmico, un problema común es conseguir la eficiencia de un quemador de tubo. Durante muchos años, esa eficiencia se limitó al propio tubo, porque el tubo sólo podía desprender una cantidad de calor por pulgada cuadrada. Se han dado pasos significativos con el material del tubo y el diseño que ayuda a ello. Además, durante los últimos 15 años más o menos, los avances en el diseño de cómo se enciende el quemador dentro del tubo permite que el tubo se encienda uniformemente a lo largo de toda su longitud, así como un «lavado» más eficiente del tubo, que en conjunto permiten una carga mucho mayor del tubo».

Jerry Last, vicepresidente de Furnace Solutions Inc., dice: «Cada estilo de horno y cada aplicación presentan diferentes problemas de ineficiencia que hay que superar. En cuanto al tratamiento térmico, un problema común es conseguir la eficiencia de un quemador de tubo. Durante muchos años, esa eficiencia se limitó al propio tubo, porque el tubo sólo podía desprender una cantidad de calor por pulgada cuadrada. Se han dado pasos significativos con el material del tubo y el diseño que ayuda a ello. Además, durante los últimos 15 años más o menos, los avances en el diseño de cómo se enciende el quemador dentro del tubo permite que el tubo se encienda uniformemente a lo largo de toda su longitud, así como un «lavado» más eficiente del tubo, que en conjunto permiten una carga mucho mayor del tubo».

Quemadores recuperadores versus regeneradores

Con el fin de aumentar la eficiencia, muchos procesos industriales utilizan sistemas de recuperación de calor que extraen el calor de los gases de desecho y lo devuelven al proceso. Cochran explica que los sistemas de recuperación afectan este calentamiento utilizando un intercambiador de calor externo (generalmente metálico) donde los gases de desecho fluyen por el lado caliente (enfriándose así) y el aire de combustión fluye por el lado frío (aceptando así el calor para volver al proceso). Así pues, los quemadores recuperativos recuperan el calor del tubo de escape y lo utilizan para precalentar los gases combustibles. «Para un regenerador, el gas residual y el aire fluyen alternativamente a través de un caso común de material de almacenamiento de calor (a menudo cerámico). A medida que el gas de desecho pasa, cede calor al medio, y cuando el aire pasa a través de él más tarde, recupera el calor y lo devuelve al proceso», dijo Cochran.

Los quemadores regenerativos se disparan alternativamente en direcciones opuestas y descargan los gases de escape a través de un lecho o caja refractaria, que captura una gran parte del calor. Cuando se calienta el refractario, el flujo se invierte y el extremo opuesto del tubo recoge el calor de escape. El objetivo de los diseños regenerativos y recuperativos es capturar la energía térmica que de otro modo se desperdiciaría.

El último dice que la regeneración es extremadamente eficiente y reducirá la mayoría de las facturas de combustible a la mitad. «La regeneración es relativamente costosa, difícil de incorporar en un retrofit, difícil de incorporar en hornos más pequeños, y a menudo más impactante es la cantidad de mantenimiento adicional que se requiere. La recuperación es simplemente usar un intercambiador de calor en la corriente de gas de desecho. El aire de combustión pasa a través del intercambiador de calor (recuperador), permitiendo que el aire de combustión se precaliente. La recuperación es muy sencilla, menos costosa, ocupa menos espacio, es más fácil de alcanzar la uniformidad de temperatura a temperaturas más bajas, es fácil de incorporar en una adaptación, y a menudo proporcionará una reducción de combustible del 30%».

Según Roberts, los quemadores de tubo radiante recuperador Eclipse SER V5 de Honeywell Thermal Solutions son muy adecuados para actualizar los quemadores y los recuperadores externos de los hornos existentes. El SER V5 puede montarse en configuraciones horizontales o verticales y es adecuado para hornos de tipo continuo o discontinuo con una variedad de atmósferas. Para el lado de la combustión directa del tratamiento térmico, dijo Roberts, el Eclipse TJSR V5 es un quemador de combustión directa, auto-reconstruible, con un eductor integral que ahorra espacio y que lleva los gases de escape del horno a través de un recuperador interno de cerámica. El recuperador precalienta el aire de combustión entrante a niveles muy altos, lo que mejora la eficiencia de funcionamiento del horno para reducir el uso de combustible hasta en un 50% con respecto a los quemadores típicos de aire ambiente.

Cochran dice, «Mientras que el hardware físico del quemador (con razón) recibe bastante atención, Bloom está haciendo importantes contribuciones al control del sistema. Uno de nuestros desarrollos recientes más innovadores ha sido reinventar el control de un sistema regenerativo. Cambiando fundamentalmente algunos de los componentes clave (físicos y conceptuales) en el control del sistema regenerativo, hemos podido aumentar la eficiencia del combustible, impulsar la productividad y reducir la pérdida de rendimiento. Siempre hemos estado a la vanguardia de la investigación sobre la reducción de emisiones, y muchos de nuestros productos de quemadores hacen uso de tecnologías para reducir las emisiones de NOX. En particular, nuestra línea de productos de tubos radiantes, quemadores regenerativos y quemadores de alta liberación térmica (de llama plana) son algunos de los más avanzados en términos de mitigación de emisiones».

Cochran dice, «Mientras que el hardware físico del quemador (con razón) recibe bastante atención, Bloom está haciendo importantes contribuciones al control del sistema. Uno de nuestros desarrollos recientes más innovadores ha sido reinventar el control de un sistema regenerativo. Cambiando fundamentalmente algunos de los componentes clave (físicos y conceptuales) en el control del sistema regenerativo, hemos podido aumentar la eficiencia del combustible, impulsar la productividad y reducir la pérdida de rendimiento. Siempre hemos estado a la vanguardia de la investigación sobre la reducción de emisiones, y muchos de nuestros productos de quemadores hacen uso de tecnologías para reducir las emisiones de NOX. En particular, nuestra línea de productos de tubos radiantes, quemadores regenerativos y quemadores de alta liberación térmica (de llama plana) son algunos de los más avanzados en términos de mitigación de emisiones».

En términos más generales, las cámaras industriales de tratamiento térmico, que pueden ser hornos, estufas u hornos, existen dos tipos: discontinuas y continuas. Cochran explica las diferencias: «Los hornos discontinuos toman una carga estacionaria de material y la someten a un ciclo térmico. Un proceso continuo toma una carga y la mueve físicamente a través de un ciclo de calentamiento. En términos más amplios, a menudo los procesos por lotes, como los hornos de fusión de aluminio y los hornos de forja, son buenos candidatos para los sistemas regenerativos. Sin embargo, los sistemas recuperativos son comunes para muchas operaciones continuas, como los hornos de recalentamiento de acero. En la aplicación real, la distinción no es tan clara. La mayoría de las aplicaciones, con la ingeniería adecuada, pueden en general dar cabida a la mayoría de los tipos de sistemas de combustión».

Control del funcionamiento de los quemadores

El control de los quemadores se hace en realidad controlando la proporción de combustible y aire en ellos. Aunque una definición completa del control de los quemadores puede ser extensa, Cochran proporciona una breve explicación: «Un sistema de control de quemadores proporciona las cantidades adecuadas de aire y combustible para una buena combustión. Fundamentalmente, hay dos formas principales (con muchas variaciones) de controlar los flujos de aire y combustible. En primer lugar, una técnica generalmente llamada equilibrio de presión modula el flujo de aire, y luego utiliza un regulador de presión para permitir un flujo correspondiente de combustible. El flujo de combustible siempre sigue al flujo de aire. El otro tipo principal de sistema permite un control independiente de los flujos de aire y combustible. Este sistema utiliza un algoritmo para determinar los flujos de cada uno, lo que significa que pueden funcionar de manera algo independiente el uno del otro. La flexibilidad de tal sistema significa que es más versátil y puede manejar una amplia gama de requisitos de procesos».

Por último, añade que los quemadores de recuperación y regeneración pueden ser controlados de cualquier manera que se controlen los quemadores de aire frío. Al igual que con los quemadores de aire frío, el estilo de control está determinado por la aplicación. Last ofrece los siguientes ejemplos de aplicación de control:

Vigilar la seguridad de la combustión

Debido a que la combustión implica necesariamente encender el gas natural, la seguridad es siempre una preocupación. «Algunos sistemas, como los hornos atmosféricos, requieren más seguridad incorporada, y algunos sistemas, como los quemadores de tubo que tienen tubos resistentes a la explosión requieren menos», dijo Last. «Además, cada aplicación requiere elementos específicos, como escáneres de autocomprobación de rayos ultravioleta (UV) en sistemas que funcionan más de 24 horas sin apagarse.

Debido a que la combustión implica necesariamente encender el gas natural, la seguridad es siempre una preocupación. «Algunos sistemas, como los hornos atmosféricos, requieren más seguridad incorporada, y algunos sistemas, como los quemadores de tubo que tienen tubos resistentes a la explosión requieren menos», dijo Last. «Además, cada aplicación requiere elementos específicos, como escáneres de autocomprobación de rayos ultravioleta (UV) en sistemas que funcionan más de 24 horas sin apagarse.

«Generalmente, hay un colador/pata de goteo para asegurarse de que el gas de suministro al sistema está limpio», continúa Last. «A menudo hay un regulador de reducción de presión para no sólo reducir la presión del gas entrante sino también para mantener una presión más estable en el sistema. Hay un tren de gas que se asegura de que las presiones de gas estén dentro de los límites altos y bajos de los componentes y de la capacidad de disparo del quemador. El tren de gas tiene válvulas de cierre tanto automáticas como manuales. Las válvulas manuales son para cuando el sistema está apagado y para la prueba de fugas. Las válvulas automáticas están enclavadas con la supervisión de la llama, lo que permite el gas y la ignición durante un período de prueba de ignición. Después del período de prueba de encendido, si no hay una llama probada en el quemador, el gas se cierra. Si se comprueba la existencia de la llama al final del período de prueba de ignición, el gas permanece encendido y el sistema se libera para controlarlo.

«El soplador de combustión también está atado a los seguros por un contacto de arranque del motor, un interruptor de baja presión de aire y, típicamente, un interruptor de alta prueba de flujo para la purga. La purga se hace antes de la prueba de encendido para eliminar el potencial de cualquier sustancia combustible en el sistema. La purga se hace típicamente con los quemadores al 100% de salida y las puertas del sistema cerradas. La prueba de ignición se hace típicamente con los quemadores al 0% de salida y las puertas del sistema abiertas. Se requieren controladores de temperatura en exceso para asegurarse de que no haya una situación de temperatura fuera de control en el horno. Además, hay una válvula de cierre remoto ubicada lejos del equipo que cerraría el combustible al sistema en caso de emergencia».

Tomar la iniciativa en la búsqueda de ahorros

En el sitio web del Departamento de Energía de los Estados Unidos y en el de los diversos fabricantes de hornos se puede obtener información adicional sobre la mejora de la eficiencia de los procesos de hornos y quemadores. Muchos hornos que se utilizan actualmente en la industria y que no han sido mejorados recientemente funcionan con una eficiencia menos que óptima, y se beneficiarían de un examen profesional, con miras a su actualización o sustitución.

Tipos de Quemadores Industriales y su Funcionamiento

En la industria del tratamiento térmico, es fundamental comprender los distintos tipos de quemadores industriales y tipos de quemadores de gas que se emplean en estos procesos. Los quemadores pueden variar en su diseño, desde los convencionales hasta los de alta eficiencia, y su elección depende del tipo de aplicación y del rendimiento deseado. Algunos quemadores están diseñados específicamente para lidiar con ciertos desafíos, como la emisión de gases nocivos o la necesidad de alcanzar temperaturas muy altas de manera uniforme.

Por ejemplo, los quemadores de baja emisión de NOx son cada vez más populares debido a su impacto positivo en el medio ambiente, reduciendo significativamente la contaminación. Asimismo, la elección