En el pasado, escribí algunas publicaciones con algunos métodos ingeniosos sobre cómo encontrar el cuello de botella (The Bottleneck Walk – Practical Bottleneck y The Active Period Method), y algunas advertencias sobre qué métodos no funcionan. En esta publicación me gustaría entrar en más detalles sobre ¡Qué hacer una vez que encuentre el cuello de botella! Además, abordaremos cómo verificar cuello de botella y tomar medidas al respecto. Debido a la extensión de este tema, lo he dividido en varias publicaciones. Esta primera publicación ofrece una introducción a los procesos industriales y entra en más detalles sobre el aumento de la utilización. El próximo post habla sobre planificación. Una tercera publicación analiza el desacoplamiento del cuello de botella y la mejora de la capacidad.

En el pasado, escribí algunas publicaciones con algunos métodos ingeniosos sobre cómo encontrar el cuello de botella (The Bottleneck Walk – Practical Bottleneck y The Active Period Method), y algunas advertencias sobre qué métodos no funcionan. En esta publicación me gustaría entrar en más detalles sobre ¡Qué hacer una vez que encuentre el cuello de botella! Además, abordaremos cómo verificar cuello de botella y tomar medidas al respecto. Debido a la extensión de este tema, lo he dividido en varias publicaciones. Esta primera publicación ofrece una introducción a los procesos industriales y entra en más detalles sobre el aumento de la utilización. El próximo post habla sobre planificación. Una tercera publicación analiza el desacoplamiento del cuello de botella y la mejora de la capacidad.

¿Qué es un cuello de botella?

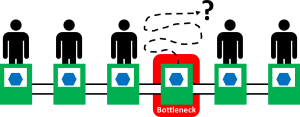

Comprender qué significa cuello de botella es crucial para cualquier profesional en la industria. En términos sencillos, un cuello de botella es una etapa en un proceso que reduce la capacidad general debido a su tiempo de procesamiento limitado. Esto puede ocasionar acumulación de trabajo y reducir la eficiencia de todo el proceso. La gestión efectiva y la operación cuello de botella son fundamentales para mejorar el rendimiento del sistema. En contextos industriales, un sinónimo de cuellos de botella podría ser «puntos de estrangulamiento» o «restricciones», y su identificación es el primer paso para una gestión eficiente de los mismos.

Comprender qué significa cuello de botella es crucial para cualquier profesional en la industria. En términos sencillos, un cuello de botella es una etapa en un proceso que reduce la capacidad general debido a su tiempo de procesamiento limitado. Esto puede ocasionar acumulación de trabajo y reducir la eficiencia de todo el proceso. La gestión efectiva y la operación cuello de botella son fundamentales para mejorar el rendimiento del sistema. En contextos industriales, un sinónimo de cuellos de botella podría ser «puntos de estrangulamiento» o «restricciones», y su identificación es el primer paso para una gestión eficiente de los mismos.

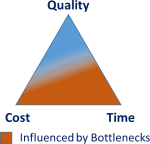

La mayoría de los problemas en un sistema de fabricación giran en torno al costo, la calidad y el tiempo, a menudo implicando una compensación entre estos tres criterios. Si su mayor problema es la calidad, y sus clientes envían sus productos de regreso y se cambian a la competencia, entonces un cuello de botella probablemente tenga poca influencia en sus problemas más candentes. Por lo tanto, la detección y gestión de cuellos de botella puede no ser su máxima prioridad. Por el contrario, primero debe solucionar sus problemas de calidad.

Si su principal preocupación en este momento es el costo, entonces puede ayudar mejorar un cuello de botella. Sin embargo, antes de saltar a una detección de cuello de botella, primero debe verificar cuál de sus palancas influye en su costo. La capacidad de cuello de botella es solo una de las muchas palancas que influyen en el costo. Debe centrarse en las palancas más prometedoras, que pueden no ser su capacidad de cuello de botella.

Si su principal preocupación es el tiempo, como, por ejemplo, su rendimiento de entrega o su tiempo de entrega, entonces su cuello de botella puede tener bastante influencia. Pero, de nuevo, depende de sus circunstancias si este es su mejor enfoque para mejorar el problema. Por ejemplo, para el tiempo de entrega puede ser mejor reducir el inventario a través de un flujo de material mejorado. Por otro lado, si enfrenta limitaciones de capacidad, mejorar el cuello de botella que significa una restricción en su producción, puede ser lo correcto.

No solo para cuellos de botella sino también en general: ¡Antes de cambiar cualquier cosa en el taller, asegúrese de que esta sea la palanca más prometedora para abordar sus problemas más importantes! En cuanto a los siguientes enfoques de gestión de cuellos de botella, asumimos que, para su situación actual, la gestión de cuellos de botella es el mejor enfoque.

Te Puede Interesar

Descripción general de la gestión del cuello de botella

Existen diferentes enfoques que puede tomar para gestionar su cuello de botella. Todos comienzan por encontrar el cuello de botella en primer lugar. Sin embargo, después de eso, hay diferentes maneras en que puede mejorar su capacidad de cuello de botella. En el gráfico a continuación los he ordenado por orden de costo y beneficio.

Mejorar la utilización suele ser el enfoque más rápido y económico. Ajustar su planificación es un poco más lento pero también tiene pocos gastos generales. El desacoplamiento puede necesitar algo de tiempo y dinero para implementarse. El enfoque (generalmente) más lento es mejorar la capacidad, que generalmente implica ingeniería o compras. Sin embargo, todavía no entiendo completamente por qué, por alguna razón, la mayoría de las personas en Europa y América comienzan con la capacidad técnica más lenta y costosa cuando se enfrentan a un cuello de botella.

En cualquier caso, después de una mejora del cuello de botella (o para el caso, después de cualquier mejora), se debe verificar cuello de botella en el sistema. Si es necesario, el proceso debe repetirse. Todos los métodos anteriores se presentarán con más detalle a continuación. Debido a la longitud, he dividido esto en varias publicaciones.

Identificación de cuellos de botella

Administrar sus cuellos de botella requiere encontrar primero sus cuellos de botella. Esto es complicado, en particular para cambiar los cuellos de botella encontrados en la mayoría de los sistemas de producción. Si mejora un proceso que no es el cuello de botella, su sistema no cambiará. Por lo tanto, debe comprender qué son los cuellos de botella, especialmente los cuellos de botella cambiantes, y qué métodos funcionan y no funcionan para encontrarlos. Este tema es bastante extenso y requiere varias publicaciones para cubrirlo. Afortunadamente, ya he escrito esto. Las publicaciones a continuación pueden ayudarlo con esto:

- Cuellos de botella cambiantes

- ¡Métodos comunes de detección de cuellos de botella que NO funcionan!

- Detección matemática precisa de cuellos de botella 1: el método del período activo promedio

- Detección matemática precisa de cuellos de botella 2: el método del período activo: mi método preferido si tiene muchos datos (por ejemplo, de una simulación).

- The Bottleneck Walk – Detección práctica de cuellos de botella Parte 1 – Mi método preferido en el taller.

- The Bottleneck Walk – Detección práctica de cuellos de botella Parte 2

Idealmente, encontrar el cuello de botella también debería darle pistas sobre la causa raíz del cuello de botella. Por ejemplo, si un proceso siempre se convierte en el cuello de botella durante un colapso, entonces este colapso puede ser parte de la causa raíz. Si después el cuello de botella cambia a otro cuello de botella que funciona normalmente, su tiempo de ciclo puede ser parte de una causa raíz del cuello de botella. En cualquier caso, asumimos que ha encontrado el mayor cuello de botella para las siguientes mejoras a continuación.

Mejora la utilización del cuello de botella

Por qué la utilización es a menudo el enfoque más fácil

Como parte de mi enfoque de investigación, busco con frecuencia cuellos de botella en las líneas de fabricación. Para obtener una primera visión general, también pregunto a la gerencia dónde creen que está el cuello de botella (aunque prefiero hacer mi propia opinión al respecto durante mi propio análisis). La mayoría de las veces, la gerencia cree que conoce el cuello de botella y señala al sospechoso máquina de cuello de botella. El truco es: ¡Muy a menudo puntos de administración en una máquina inactiva! los máquina de cuello de botella no está funcionando! Este proceso supuestamente restringe toda la operación, sin embargo, permanece inactivo y no hace nada.

Con mi típico alemán Schadenfreude le pregunto a la gerencia: «Si ese es el cuello de botella, ¿por qué está inactivo?» El siguiente paso habitual es una oleada de actividades para encontrar a alguien que realmente sepa lo que está sucediendo en el taller (desafortunadamente, la gerencia media y superior a menudo están demasiado separados del taller para saberlo). Luego encontramos un supervisor o capataz, quien alegremente nos dice que la persona que generalmente opera esto embotellamiento máquina está haciendo negocios más urgentes como… barriendo el piso o algo así.

Con mi típico alemán Schadenfreude le pregunto a la gerencia: «Si ese es el cuello de botella, ¿por qué está inactivo?» El siguiente paso habitual es una oleada de actividades para encontrar a alguien que realmente sepa lo que está sucediendo en el taller (desafortunadamente, la gerencia media y superior a menudo están demasiado separados del taller para saberlo). Luego encontramos un supervisor o capataz, quien alegremente nos dice que la persona que generalmente opera esto embotellamiento máquina está haciendo negocios más urgentes como… barriendo el piso o algo así.

Esto sucede con demasiada frecuencia. El proceso de cuello de botella que restringe todo el sistema está inactivo debido a una asignación de trabajo defectuosa. Quiero enfatizar que esto generalmente no es culpa del capataz o supervisor que asignó al trabajador a otra tarea. Por el contrario, la administración del taller no está involucrada en el panorama general y no sabía la necesidad de mantener este proceso en funcionamiento. Por lo tanto:

Para mejorar el cuello de botella, primero asegúrese de que el cuello de botella no esté inactivo.

Este es probablemente su enfoque más rápido, fácil y económico para mejorar su cuello de botella. Tienes tus piezas, tu máquina y tus operadores; solo tienes que unirlos. ¡Solo asegúrese de que el cuello de botella se esté ejecutando realmente! Esta idea básica también se puede mejorar con algunos detalles más.

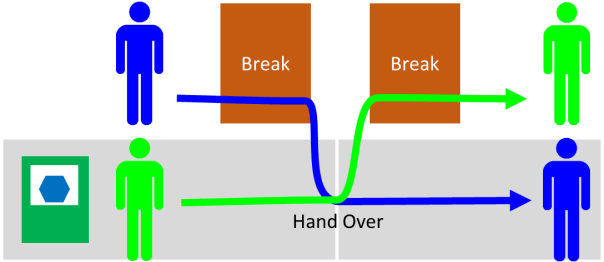

Cubriendo los descansos programados

Los trabajadores toman descansos, tanto programados como no programados. Además de los descansos programados para el desayuno, el almuerzo, etc., también tienen descansos no programados, por ejemplo, cuando la naturaleza llama. Por lo general, la máquina queda inactiva durante estos descansos. Sin embargo, también es posible programar descansos separados para mantener la máquina en funcionamiento. El operador A toma su descanso un poco antes mientras el operador B todavía funciona. Cuando el operador A regresa, él se hace cargo de la tarea del operador B, quien toma su descanso. En efecto, la máquina está funcionando continuamente sin interrupción.

Naturalmente, esto se produce a expensas de que otra tarea tenga el doble de descanso debido a que el primer operador A y el operador B están en descanso. Además, dependiendo de su ubicación y regulaciones, los representantes de los trabajadores pueden o no estar de acuerdo con este enfoque.

Naturalmente, esto se produce a expensas de que otra tarea tenga el doble de descanso debido a que el primer operador A y el operador B están en descanso. Además, dependiendo de su ubicación y regulaciones, los representantes de los trabajadores pueden o no estar de acuerdo con este enfoque.

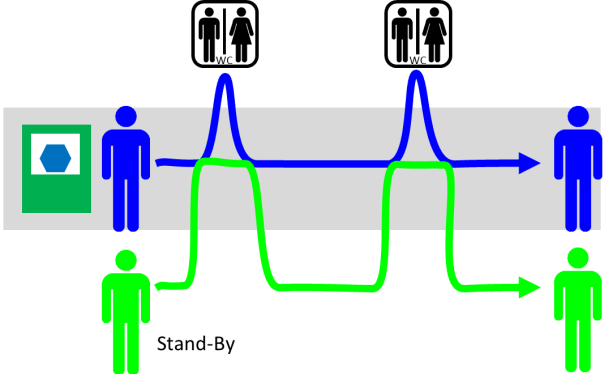

Cubriendo descansos no programados

Es un poco más difícil hacer esto con descansos no programados. La necesidad de un operador de ir al baño no se puede planificar con días de anticipación. En este caso, puede ser útil tener otro trabajador en espera (a veces llamado un puente). Este operador puede cubrir la ausencia del primer operador a corto plazo.

Naturalmente, sería ineficiente tener un operador en espera esperando hasta que pueda demostrar su valía mientras el colega se alivia. Por el contrario, a este puente se le asignan varias tareas adicionales que se pueden interrumpir sin afectar el sistema en general. En Toyota, el líder del equipo suele ser el saltador de esos descansos cortos, pero también ayuda con otras dificultades y problemas que pueden ocurrir.

Naturalmente, sería ineficiente tener un operador en espera esperando hasta que pueda demostrar su valía mientras el colega se alivia. Por el contrario, a este puente se le asignan varias tareas adicionales que se pueden interrumpir sin afectar el sistema en general. En Toyota, el líder del equipo suele ser el saltador de esos descansos cortos, pero también ayuda con otras dificultades y problemas que pueden ocurrir.

Importante: Antes de asignarle a su supervisor de planta la tarea de cobertura de descanso en el baño además de todas sus tareas adicionales, tenga en cuenta: un líder del equipo Toyota es responsable de cuatro a cinco operadores. En muchas empresas occidentales, por otro lado, un supervisor de planta maneja de veinte a veinticinco personas. Es evidente que este último tampoco puede cubrir los descansos en el baño, además de su enorme volumen de otras responsabilidades.

Horas extras y turnos adicionales

También hay algunos otros métodos para aumentar la utilización del proceso de cuello de botella. En teoría, su máquina puede funcionar las veinticuatro horas del día, siete días a la semana. En la práctica, esto es a menudo menos. Si está en un tramo, también puede considerar hacer horas extras o agregar turnos adicionales. Todo esto aumentará la utilización de la máquina.

Para procesos altamente automatizados, incluso es posible llenar la máquina con piezas al final del turno. Después de que los trabajadores se van, la máquina continuará funcionando hasta que se procesen todas las partes o la máquina encuentre un error y se detenga por sí misma.

En general, aumentar la utilización suele ser la forma más rápida y económica de mejorar su cuello de botella. En las próximas publicaciones hablaré más sobre cómo planificar sus cuellos de botella para obtener el máximo efecto. Una tercera publicación analiza el desacoplamiento del cuello de botella y la mejora de la capacidad.