El estándar 199 del ANSI/ASHRAE está diseñado para crear una prueba uniforme para los colectores de polvo. Una mirada a las medidas del estándar y a los tres criterios de selección que se destacan.

Los colectores de polvo industrial son una importante inversión de capital para la mayoría de las plantas, en particular en la manipulación de granos, la fabricación de metales, el procesamiento de alimentos y la fabricación de productos farmacéuticos en los que las partículas suponen una contaminación o un peligro para la seguridad. Sin embargo, los costos de los equipos varían mucho y las afirmaciones de los fabricantes han sido difíciles de evaluar.

Los colectores de polvo industrial son una importante inversión de capital para la mayoría de las plantas, en particular en la manipulación de granos, la fabricación de metales, el procesamiento de alimentos y la fabricación de productos farmacéuticos en los que las partículas suponen una contaminación o un peligro para la seguridad. Sin embargo, los costos de los equipos varían mucho y las afirmaciones de los fabricantes han sido difíciles de evaluar.

Por esta razón, la norma ANSI/ASHRAE 199-2016 debería ser una buena noticia. Es la primera prueba de rendimiento de laboratorio para los colectores de polvo limpiados por pulsos. Después de 10 años de desarrollo por un comité de la Sociedad Americana de Ingenieros de Calefacción, Refrigeración y Aire Acondicionado (ASHRAE), el Estándar 199 fue co-publicado en junio pasado por ASHRAE y el Instituto Nacional Americano de Estándares (ANSI). Los fabricantes, usuarios de equipos y los principales laboratorios de pruebas se unieron para llenar un vacío en la industria y establecer criterios con los que todos podríamos hacer pruebas.

Como miembro del comité de la ASHRAE y coautor del método de prueba del Estándar 199, esbozaré por qué el nuevo estándar mejora el sistema de calificación del MERV, qué datos genera la prueba y cómo los ingenieros de la planta pueden utilizar los resultados para tomar mejores decisiones de compra.

Por qué la norma estaba vencida

Durante años, los compradores han recurrido a los valores mínimos de información de eficiencia (MERV) para seleccionar las soluciones de captadores de polvo contenido. Sin embargo, la escala de clasificación MERV fue establecida para la ventilación general de HVAC por la norma 52.2 de ASHRAE. Las clasificaciones MERV han tenido limitaciones en el ámbito de la captación de polvo industrial. La clasificación MERV califica un filtro en condiciones estáticas con una cantidad diminuta de polvo: 0,005 granos de partículas por pie cúbico de aire. Los colectores de polvo industriales, por el contrario, se enfrentan a una carga de polvo variable que es de 100 a 4.000 veces mayor.

Te Puede Interesar

El MERV sólo mide el filtro, no todo el sistema de limpieza de pulso. En un colector bien diseñado, el flujo de aire óptimo evita que la mayoría del polvo llegue a los filtros. Cuando lo hace, los medios «eficientes» no siempre son mejores. Algunos apelmazamientos de polvo proporcionan una filtración adicional y son más fáciles de limpiar.

MERV informa un simple porcentaje de captura de polvo pero no cuantifica la porción que se escapa. Una afirmación de eficiencia del 99% tiene un valor limitado cuando se requiere un control preciso de las emisiones.

Los filtros altamente restrictivos obtienen una alta calificación en el MERV. Sin embargo, un filtro más denso generalmente requiere mayor energía para mantener un flujo de aire primario adecuado, así como una cantidad masiva de energía de limpieza, y puede ofrecer una vida útil más corta del filtro.

Lo que mide el estándar

La norma 199 llena estos vacíos en la evaluación de los colectores de polvos. A medida que los fabricantes implementen la especificación de la prueba, permitirá a los compradores hacer comparaciones de manzanas con manzanas sobre los factores que más importan a los gerentes de planta.

1. El proceso de prueba

Los colectores de polvo sometidos a la prueba de la Norma 199 pasan por más de 48 horas de funcionamiento que simulan las demandas del mundo real. Hay tres etapas en el proceso:

Acondicionamiento: El aire cargado de polvo se hace pasar por el colector sin pulsaciones hasta que el medio filtrante alcanza un alto diferencial de presión. La limpieza por pulsos a demanda funciona entonces durante cuatro horas, activada por el punto de ajuste recomendado por los fabricantes. A continuación, se realizan 24 horas de limpieza continua por pulsos para que los filtros maduren completamente.

Prueba de rendimiento: Ahora listo para la prueba, el colector se cambia a una limpieza por pulsos a demanda mientras el aire cargado de polvo pasa por el colector durante 20 horas, o hasta que los filtros no puedan recuperarse hasta un punto bajo de presión diferencial especificado. Como las últimas cuatro horas de esta etapa son las que mejor imitan las demandas operativas reales, los datos de los informes se recopilan durante este período de tiempo.

Prueba de recuperación: Por último, el sistema es puesto en un escenario de arriba. El aire cargado de polvo pasa por un sistema desactivado hasta que el diferencial de presión alcanza los 10 centímetros de manómetro. El flujo de aire se reduce entonces al 25%, y se realiza una limpieza continua durante 10 ciclos de limpieza. El flujo de aire se restablece al 100%, y se mide la presión diferencial. La caída de presión resultante indica lo bien que el sistema es capaz de restaurarse a sí mismo.

Estos son los parámetros de base de una prueba del Estándar 199. Los fabricantes pueden solicitar variaciones en el flujo de aire especificado, puntos de ajuste de presión diferencial, intervalos de limpieza por pulsos, duraciones, presiones y volúmenes del sistema y límites de condición establecidos. Los parámetros y los resultados de la prueba serán transparentes en el informe resumido.

2. Los datos de la prueba

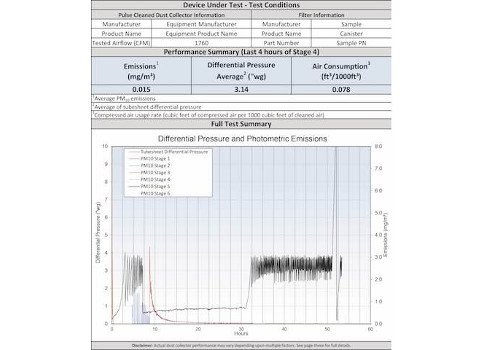

La norma 199 no sólo crea una prueba uniforme para los colectores industriales, sino que también requiere una plantilla de informe uniforme. Los datos resumidos (véase la figura 1) incluirán:

Por su diseño, los informes de las pruebas de la Norma 199 requerirán algún análisis informado. Nuestro comité decidió no reducir los resultados de las pruebas a una sola calificación como lo hizo el MERV. Una puntuación unidimensional puede ser engañosa, especialmente en lo que respecta a las emisiones. Al proporcionar tres valores absolutos, los informes de la Norma 199 permitirán a los responsables de la planta hacer informes de emisiones precisos, un análisis significativo de costes y beneficios y comparaciones más fáciles de lado a lado.

Usando los principios de la norma

Como ocurre con cualquier norma voluntaria, la adopción de la Norma 199 por parte del mercado no se producirá de la noche a la mañana. Los compradores impulsarán la adopción solicitando datos de prueba a los fabricantes. Los proveedores pueden optar por no establecer la certificación en los modelos heredados, ya que los clientes suelen utilizarlos con una multitud de componentes de posventa. Dado que la Norma 199 evalúa un sistema completo, se incorpora más fácilmente al desarrollo de nuevos productos.

Mientras tanto, ¿cómo pueden los ingenieros de planta aprovechar el Estándar 199 de inmediato? La respuesta está en sus tres criterios de prueba subyacentes. Comprender cómo está estructurado el Estándar 199 proporciona un marco de referencia para lo que hay que considerar cuando se invierte en un sistema de recolección de polvo.

Tres criterios de selección

El ANSI/ASHRAE 199 sugiere que un comprador siempre debe considerar tres criterios al seleccionar un colector industrial de polvo. Juntos, conducen al costo total de la operación:

1. Emisiones

La eficiencia de la filtración y los resultados porcentuales son sólo un medio para un fin. El fin es lo que se agota del colector de polvo en el medio ambiente cuando todo está hecho. Busque el rendimiento de las emisiones absolutas -cuánto material pasa por el colector durante el funcionamiento normal- y no sólo un porcentaje teórico de la eficiencia de la filtración en una prueba estática. Todo proveedor debe poder discutir las expectativas de emisiones con sus clientes de colectores de polvo industriales.

2. Presión diferencial (vida del filtro)

La energía necesaria para hacer pasar un determinado caudal de aire a través de un sistema con filtros experimentados es un factor importante de los costos operacionales. En general, cuanto más baja es la presión diferencial media, menos energía consume el sistema. Además, los valores más bajos de presión diferencial estabilizada indican generalmente que los filtros durarán más tiempo. Tenga en cuenta el flujo de aire por filtro y compárelo con las recomendaciones del fabricante para extractores de polvo industrial específicos.

3. Costos de energía

El consumo de energía incluye la potencia del ventilador para impulsar el aire a través de los filtros, así como la energía para comprimir el aire para la limpieza por pulsos. Las diferencias entre los sistemas pueden ser sorprendentes. El colector A puede funcionar con una mayor caída de presión, pero utiliza menos aire para limpiar. El colector B puede tener una caída de presión menor pero requiere más aire comprimido para mantener ese nivel. Si un sistema mantiene una caída de presión de filtro estable de dos pulgadas de manómetro de agua y utiliza un 20% menos de energía que el sistema de un competidor a esa misma presión, será un beneficio real para los costos de operación.

Costo total de la operación

Las clasificaciones MERV han sido útiles en ausencia de otras métricas de comparación, y han impulsado mejoras en la industria de la recolección de polvo. Pero los ingenieros de planta ya no deberían comprar equipos basados únicamente en el rendimiento de la eficiencia. Otras prioridades son importantes en las operaciones del mundo real. Un medio filtrante de alta eficiencia, MERV 15 o superior, puede no ser tan importante como el total de energía consumida para hacer funcionar un sistema durante un año. La compensación «correcta» variará de una instalación a otra.

Al equilibrar tres prioridades interrelacionadas -emisiones, presión diferencial y uso de energía- los operadores de recolección de polvo pueden tomar decisiones de compra más inteligentes. La intención de nuestro comité de proyecto era desarrollar una herramienta de conversación más significativa para compradores y proveedores, algo que puede ocurrir incluso antes de que se generen los informes de las pruebas.

Andrew Untz, MBA, es ingeniero de proyectos senior de la Donaldson Company y colaborador de la norma 199 de la ANSI/ASHRAE. También forma parte del Comité Técnico de la ISO 142, WG5, dirigiendo el desarrollo de una norma de prueba internacional para los colectores de polvo inteligente.