just in time (o JIT) es un método poderoso para reducir costos y aumentar la eficiencia. Sin embargo, también es muy difícil de lograr. La mayoría de las veces cuando una compañía occidental me dice que hace JIT, resulta que esto es simplemente una ilusión. Déjame decirte qué es realmente JIT. También hablaré un poco sobre la historia de JIT. Finalmente, le mostraré algunos ejemplos negativos de ilusiones comunes en la industria moderna. En mis próximas publicaciones entraré en más detalles sobre cómo hacer que funcione.

Antecedentes históricos

La idea de Just in Time se originó con Kiichiro Toyoda (1894–1952), fundador de la Toyota Motor Company. Durante un viaje a Inglaterra, Toyoda perdió un tren. El tren llegó a tiempo, pero Toyoda llegó un poco tarde. Esto lo hizo pensar en analogías para el material. El material que llega demasiado tarde es obviamente malo, ya que causa paradas y demoras. Sin embargo, el material que llega demasiado pronto también es malo, ya que aumenta el material. Por lo tanto, el material tenía que llegar justo a tiempo. Combinado con un error gramatical, este es ahora el famoso Justo a tiempo (JIT), mencionado por primera vez en Toyota alrededor de 1936.

Sin embargo, tener la idea es una cosa; crear una implementación exitosa es otra. Esto se puede acreditar al empleado de toyota y autor intelectual del sistema de producción de Toyota, taiichi ohno.

La experiencia de Ohno y Toyota durante la Segunda Guerra Mundial probablemente también ayudó. La compañía estaba constantemente plagada de escasez de material, y tener material sin usar sentado mientras carecían de otros materiales era especialmente doloroso. En combinación con pull, kanban y muchas otras cosas, Ohno logró reducir los inventarios. Esto también incluyó el uso de Just in Time.

El mundo occidental sintió curiosidad por el éxito de Toyota solo después de la crisis petrolera de 1973, que afectó a muchos fabricantes de automóviles occidentales, pero no a Toyota. Un gran estudio y el éxito de ventas resultante. La máquina que cambió el mundo demostró que los fabricantes de automóviles japoneses eran de hecho muy superiores en costo y calidad. Esto comenzó todo Producción Lean ola.

Te Puede Interesar

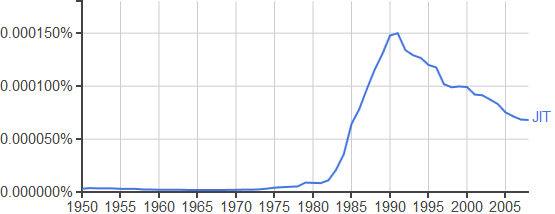

El tema de JIT en particular comenzó a despegar alrededor de 1980, pero alcanzó su punto máximo en 1990. Desde entonces, todavía ha estado presente, pero se menciona con menos frecuencia en las publicaciones. El siguiente gráfico de Google Ngram muestra la aparición de JIT en la literatura inglesa a lo largo del tiempo, y el pico de 1990 es claramente visible.

¿Qué es justo a tiempo?

En su pura teoría, Just in Time es un método en el que el material llega justo a tiempo cuando es necesario. Esto es válido tanto para el material comprado o entregado como para el material procesado en el sitio. Idealmente, en el momento en que un trabajador necesita una parte, debe llegar justo donde la necesita.

Esto es de particular interés para el proceso de agregar valor en el flujo de material. Por supuesto, los procesos sin valor agregado también se benefician de JIT, aunque el beneficio para los procesos de fabricación reales es un poco mayor. En cualquier caso, debe trabajar para reducir y eliminar los procesos que no agregan valor (también conocido como desperdicio).

Sin embargo, el material que llega Just in Time es solo la mitad de la historia. La otra mitad a menudo se pierde. El material también tiene que partir a tiempo. Por lo tanto, en un mundo JIT perfecto, todo el material se transportaría o se trabajaría actualmente. No habría inventario inactivo en ningún lado.

Pero volvamos a la realidad. No tenemos un mundo perfecto. Incluso para las buenas empresas, hay pequeños inventarios necesarios para amortiguar las fluctuaciones. Trabajar sin inventarios de amortiguadores causará demoras en las máquinas, incluso para las buenas empresas. La parte importante es que los inventarios entre procesos deben reducirse, y JIT no solo requiere llegar a tiempo, sino también tiempos de espera pequeños para el material entre procesos.

¿Qué poco material necesito para justo a tiempo?

JIT es la reducción de material en la cadena de suministro, con un enfoque particular del material que llega justo cuando se necesita. Sin embargo, es casi imposible entregar realmente el material justo en el momento en que el trabajador lo necesita. Incluso las buenas empresas tienen pequeños inventarios en la ubicación de fabricación y otros pequeños inventarios de inventario en diferentes puntos de la cadena de suministro. Entonces, ¿Qué tan poco necesita llamar a su proceso JIT?

Lamentablemente, no hay una respuesta clara. Nadie ha definido cuándo eres JIT. En mi opinión, si tiene más de un día de material en la planta, entonces probablemente no sea JIT. Pero, si otra compañía quiere llamar al inventario de su mes «Just in Time», no hay nadie que pueda evitar que lo hagan (¡aunque estoy totalmente en desacuerdo!).

Por qué es justo justo a tiempo

Just in Time reduce principalmente el inventario. Esta reducción en el inventario luego reduce el costo. Los factores relevantes aquí son, por ejemplo, menos capital inmovilizado, menos manipulación, menos costo de almacenamiento, menos gastos administrativos para el inventario y menos desguace u obsolescencia (consulte Los costos de inventario ocultos y no tan ocultos). Sin embargo, hay dos beneficios derivados del inventario reducido a través de JIT que me gustaría señalar especialmente.

Reacción más rápida

En mi opinión, uno de los dos grandes beneficios de JIT y la reducción resultante del inventario es el tiempo de entrega reducido y, por lo tanto, el tiempo de respuesta reducido. Con menos inventario, su capacidad de reaccionar a los cambios mejorará drásticamente. La relación lineal directa entre el inventario y el tiempo de entrega está definida por la ley de little. Si reduce su inventario a la mitad, su tiempo de entrega también se reduce a la mitad.

En mi opinión, uno de los dos grandes beneficios de JIT y la reducción resultante del inventario es el tiempo de entrega reducido y, por lo tanto, el tiempo de respuesta reducido. Con menos inventario, su capacidad de reaccionar a los cambios mejorará drásticamente. La relación lineal directa entre el inventario y el tiempo de entrega está definida por la ley de little. Si reduce su inventario a la mitad, su tiempo de entrega también se reduce a la mitad.

Los cambios en el diseño del producto progresarán a través del sistema más rápido, los defectos se detectarán antes, los ajustes del plan de producción pueden reaccionar más rápido, y así sucesivamente. En general, este es uno de los grandes beneficios de JIT. Sin embargo, esta es la parte más difícil donde su material tiene que partir y llegar a tiempo.

Más espacio en fabricación

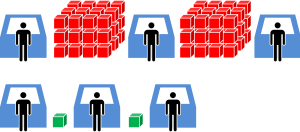

El otro gran beneficio del inventario reducido es el espacio de almacenamiento reducido. Si bien esto suena obvio, hay un giro interesante para JIT. Supongamos que tiene una gran pila de material. Puede almacenarlo en un área de almacenamiento dedicada, o puede almacenarlo justo al lado de sus procesos de fabricación. Si bien sería conveniente para la logística tener el material justo donde se necesita, sería mejor almacenar su material en otro lugar.

El otro gran beneficio del inventario reducido es el espacio de almacenamiento reducido. Si bien esto suena obvio, hay un giro interesante para JIT. Supongamos que tiene una gran pila de material. Puede almacenarlo en un área de almacenamiento dedicada, o puede almacenarlo justo al lado de sus procesos de fabricación. Si bien sería conveniente para la logística tener el material justo donde se necesita, sería mejor almacenar su material en otro lugar.

El costo combinado de almacenar material no es igual en todas partes. cuanto más se acerque a los procesos de fabricación, más precioso será su espacio de piso. Cuanto menos material tenga en la fabricación, más juntos podrán colocar sus procesos. Esto es bueno para la eficiencia. Si tiene grandes pilas de material alrededor de sus procesos, entonces los procesos deben estar más separados. Los trabajadores tienen que caminar más, el material debe transportarse más lejos, el flujo de información se ralentiza, etc.

Con JIT, puede reducir el inventario, especialmente alrededor de los procesos donde el espacio es más valioso. Lo mejor de todo, para esto es suficiente cuando la parte llega justo a tiempo. No importa cuándo partió la parte. No necesita reducir el inventario a lo largo de toda la cadena de suministro, sino solo en la última parada donde se consume el material. El beneficio de reducir el inventario alrededor de sus máquinas y procesos también se puede lograr simplemente almacenando el material en otro lugar, sin una reducción general del material. Por supuesto, reducir el inventario todavía tiene muchos otros beneficios y generalmente vale la pena.

[post_relacionado id=»857″]

Cómo no hacerlo

Just in Time es popular (aunque ligeramente en declive desde 1990). Por lo tanto, muchas empresas quieren hacerlo. Desafortunadamente, implementar JIT es bastante difícil, como se explica en mi próxima publicación. Es mucho más fácil fingir.

Just in Time es popular (aunque ligeramente en declive desde 1990). Por lo tanto, muchas empresas quieren hacerlo. Desafortunadamente, implementar JIT es bastante difícil, como se explica en mi próxima publicación. Es mucho más fácil fingir.

Algunas compañías llaman directamente a su inventario JIT y han terminado con él. En un recorrido público de un gran fabricante de automóviles, pasamos por grandes pasillos llenos de materiales hasta el techo, mientras que la guía comentó casualmente: «Este es nuestro inventario JIT.«

Otra compañía usó un almacén de terceros al otro lado de la calle. La mayor parte del material se almacenó en este almacén. Dado que, oficialmente, aún no era su material, ni siquiera se contaba como inventario, a pesar de que todo el gasto se remitió a la empresa a través del precio de compra. Su capacidad para obtener material del otro lado de la calle se llamaba JIT, aunque esto generalmente requería un tres días aviso de antemano.

En general, JIT es bastante poderoso, brindando todos los beneficios de un inventario reducido, especialmente en los procesos críticos de fabricación donde el espacio es escaso. Desafortunadamente, si bien es fácil afirmar que es JIT, es mucho más difícil lograr que funcione. En mis próximas publicaciones entraré en más detalles sobre las diferentes formas de avanzar hacia JIT. Mientras tanto, ¡Sal y organiza tu industria!