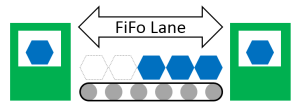

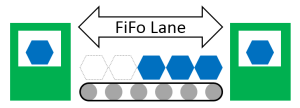

La sabiduría estándar para crear un buen flujo de material es usar carriles FiFo (Primero en entrar, Primero en salir). En otras palabras, la primera parte que entra en la línea también debe ser la primera parte que vuelve a salir. Como tal, los carriles FiFo y su hermano mayor, Supermercado, son esenciales para cualquier flujo de material magro. Sin embargo, algunas reglas de la sabiduría pueden doblarse y otras pueden romperse. Aquí están los cinco casos principales cuando NO se debe usar un carril fifo .

La sabiduría estándar para crear un buen flujo de material es usar carriles FiFo (Primero en entrar, Primero en salir). En otras palabras, la primera parte que entra en la línea también debe ser la primera parte que vuelve a salir. Como tal, los carriles FiFo y su hermano mayor, Supermercado, son esenciales para cualquier flujo de material magro. Sin embargo, algunas reglas de la sabiduría pueden doblarse y otras pueden romperse. Aquí están los cinco casos principales cuando NO se debe usar un carril fifo .

Preludio

Por favor, no me malinterpretes. Amo a FiFo. Es una de las herramientas más fáciles para controlar su flujo de material. Sin embargo, con demasiada frecuencia escucho a la gente decir que todo el flujo de material DEBE ser FiFo. Esto no es verdad. La idea de la fabricación ajustada es aplicar los principios, no copiar servilmente las reglas sin comprender.

Lo mismo se aplica a FiFo. Hay ejemplos cuando un FiFo dará resultados subóptimos. Por supuesto, la mayoría de estos ejemplos son casos en los que después de una mayor implementación de lean , el sistema se beneficiaría de un FiFo regular. Sin embargo, hasta que se realicen estas implementaciones, puede optar por no usar FiFo. Los siguientes cinco casos de cuándo no usar un carril fifo se inspiraron a través de una discusión en el Grupo de LinkedIn Principios y práctica de TPS (grupo privado, membresía a pedido).

Cuándo dividir fifo entre dos procesos

1: procesamiento por lotes

FiFo en su sentido más estricto es difícil de mantener en el procesamiento por lotes. Si está moviendo o procesando sus piezas en cajas o lotes, entonces será difícil mantener un FiFo dentro de la caja. Es posible utilizar algún esquema de numeración creativa, pero a menos que haya una razón convincente para hacerlo, el esfuerzo no merece la pena. Naturalmente, las cajas o cajas deben estar en FiFo si es posible, solo las partes dentro están en orden aleatorio.

2: Órdenes de prioridad

A veces tiene sentido priorizar su orden de producción. Como la policía o una ambulancia pueden adelantar a otros autos en un atasco de tráfico, las partes pueden adelantar a otros en la línea de producción. En algunos casos, esto puede ayudar a su producción.

Te Puede Interesar

Por ejemplo, puede tener altos corredores y rara vez se venden piezas exóticas. Puede tener sentido que los altos corredores sean construido para almacenar. Si tus partes exóticas también lo son construido para almacenar, Su inventario aumentará desproporcionadamente. Puedes elegir entre Hecho para ordenar o intente reducir el inventario. En cualquier caso, un Un tiempo de producción más rápido para piezas exóticas puede ser útil para la satisfacción del cliente.. Al permitir que estas partes exóticas se alineen, puede mejorar significativamente el rendimiento de entrega y el inventario para exóticos, mientras que solo aumenta marginalmente el inventario para los corredores altos.

Otro ejemplo puede ser cuando algo sale mal con la producción o la planificación. Una orden fue olvidada / retrasada / perdida / desordenada / etc., y ahora el El cliente clave está gritando por sus partes. (Tal vez estés familiarizado con tal escenario. Ciertamente estoy 🙁). En este caso, también es posible reducir la presión al permitir que estos trabajos se corten en línea.

La clave para priorizar piezas es hacerlo con moderación. No se debe permitir que más de una o dos de cada diez partes superen la cola; de lo contrario, todo el sistema puede caer en el caos. Por ejemplo, imagínese parado en una fila de supermercado. Si a una o dos personas de cada diez se les permite cortar la línea frente a usted, es molesto pero solo será un retraso menor. Por otro lado, si cualquier otra persona puede cortar en línea frente a usted, nunca podrá pasar la línea.

Lo mismo le sucede a las partes. Mientras más partes se corten en línea, más errático será el tiempo de rendimiento de las partes no priorizadas. Si todas sus partes tienen prioridad, entonces ninguna lo es, ¡y el caos será interminable!

3: Carriles paralelos FiFo debido a restricciones de espacio

Otro ejemplo para romper FiFo es cuando tienes un carril FiFo más largo pero no hay suficiente espacio en el piso de la tienda. En este caso, puede dividir el carril FiFo en diferentes segmentos paralelos.

Otro ejemplo para romper FiFo es cuando tienes un carril FiFo más largo pero no hay suficiente espacio en el piso de la tienda. En este caso, puede dividir el carril FiFo en diferentes segmentos paralelos.

El desafío aquí será mantener FiFo a través de múltiples líneas paralelas. Tanto el proceso de origen como el de destino deben seguir una estructura al agregar o quitar partes para mantener FiFo en varios carriles.

He visto diferentes enfoques que intentan controlar el sistema y señalar al usuario cuándo agregar o quitar piezas, desde elaboradas señales digitales hasta barreras mecánicas y macetas de plástico baratas en la parte superior de los productos. Todo esto requería que el llenado y el vaciado deben ser diferentes carriles. Solo cuando un carril estaba completamente vacío, el proceso de entrega tenía permiso para volver a llenar ese carril. Por supuesto, esto hace un uso subóptimo de su espacio de piso.

En este caso, puede ser más fácil renunciar a FiFo y tener pistas de selección de origen y destino al azar. Con toda probabilidad, a menos que sus muchachos puedan seguir un estándar al pie de la letra, habrá hipo en la secuencia de todos modos.

Sin embargo, hay algunas advertencias importantes! Si tiene diferentes productos en el sistema, entonces probablemente necesitará mantener un FiFo, incluso con el inconveniente ocasional. De lo contrario, existe un alto riesgo de que algunos productos permanezcan en los carriles por un tiempo excesivo, ya sea por casualidad o porque son más difíciles y el proceso de destino hace una selección fácil de trabajo (¡sucede todo el tiempo!).

Solo si tienes productos idénticos deberías considerar romper FiFo y permitir selecciones aleatorias. La desventaja es que los productos pueden permanecer en los carriles por diferentes períodos y que la trazabilidad en caso de errores ya no esté disponible. Por ejemplo, si el proceso de destino nota un error, será más difícil determinar qué partes de los carriles tienen el mismo problema o cuál fue la causa en la fuente.

Todo se reduce a una compensación: el esfuerzo de mantener FiFo frente a los beneficios de tener FiFo. Tuve situaciones en las que elijo romper FiFo. Por supuesto, la mejor manera sería reducir el inventario para tener un solo carril fifo dentro del espacio disponible; entonces todo el problema se habría ido.

4: Variación en el costo de almacenamiento

Otro ejemplo en el que puede tener sentido económico romper FiFo es por las diferencias en el costo de almacenamiento. Supongamos, por ejemplo, que su almacén está lleno y que tiene que alquilar espacio en un almacén externo. Su propio almacén se paga sin importar cuántos productos haya allí. Sin embargo, el almacén externo puede cobrar por ranura de almacenamiento.

En este caso, tiene sentido llenar su propio almacén por completo antes de agregarlo al almacén externo. De manera similar, debe satisfacer la demanda entregando desde el almacén externo primero para reducir el costo de almacenamiento antes de vaciar su propio almacén. En general, la secuencia no será más FiFo, sino posiblemente más LiFo (Último en entrar, Primero en salir).

De nuevo, hay algunas advertencias. Asegúrese de que sus productos no caduquen mientras esté en su almacén. Y, por supuesto, la mejor opción sería simplemente mejorar su sistema para que pueda reducir su inventario por completo.

5: Optimización de cambio

Finalmente, otra razón más para romper FiFo es la optimización de cambio. En muchos ejemplos, puede ser más fácil cambiar sus máquinas a un nuevo proceso si los productos vienen en un cierto orden.

Por ejemplo, en el moldeo por inyección, puede ser más fácil comenzar con un color claro y pasar gradualmente a colores más oscuros con el siguiente lote. De esta manera, tendrá menos limpieza de su máquina, ya que una mota de plástico de color más claro que queda en la máquina será mucho menos notable. Por otro lado, una mota de plástico de color más oscuro que queda en la máquina puede arruinar las partes claras o blancas.

secuencia de producción de claro a oscuro» width=»604″ height=»227″ data-recalc-dims=»1″>

secuencia de producción de claro a oscuro» width=»604″ height=»227″ data-recalc-dims=»1″>En tal caso, puede ser beneficioso romper la secuencia proveniente del proceso anterior y ordenar las partes a un tiempo de cambio reducido. Si diferentes procesos en su flujo de valor tienen diferentes secuencias de cambio ideales, puede romper la secuencia más de una vez. En general, esto reducirá el costo de cambio , aunque a costa de un inventario más alto.

Nuevamente, se reduce a una compensación entre el beneficio de una reducción de cambio y el esfuerzo relacionado con el inventario agregado. Naturalmente, la teoría pura de magra sería optimizar los cambios en la nada y tener un flujo de una pieza (es decir, un tamaño de lote de uno con cero tiempo de cambio). Sin embargo, hasta que haya logrado esto, puede optar por romper FiFo aquí.

Algunos ejemplos más cuando no utilizar FiFo en todo un sistema

Los ejemplos anteriores se aplican a un FiFo entre dos procesos. Solo por el bien de la finalización, aquí hay algunos ejemplos más de cuándo dividir FiFo en el sistema, aunque los mantenga entre los procesos. En efecto, las partes abandonarán el sistema en una secuencia diferente de la que ingresaron. Esto sucede en muchos sistemas y generalmente no es un gran problema.

Romper FiFo cuando el flujo de la parte no es idéntico para todas las partes. Esto puede ser, por ejemplo, en el caso de pasos de ramificación, bucle u omisión. En este caso, las partes abandonarán el sistema en una secuencia diferente de la que ingresaron.

Romper FiFo cuando el flujo de la parte no es idéntico para todas las partes. Esto puede ser, por ejemplo, en el caso de pasos de ramificación, bucle u omisión. En este caso, las partes abandonarán el sistema en una secuencia diferente de la que ingresaron.

FiFo casi siempre se rompe en las tiendas de trabajo. Si el flujo de valor es diferente para cada parte, entonces la secuencia de las partes que ingresan y salen del sistema será seguramente diferente. Esto es una especie de extensión del flujo de parte no idéntico anterior.

FiFo casi siempre se rompe en las tiendas de trabajo. Si el flujo de valor es diferente para cada parte, entonces la secuencia de las partes que ingresan y salen del sistema será seguramente diferente. Esto es una especie de extensión del flujo de parte no idéntico anterior.

Lote, optimización y priorización de trabajos abiertos. Es común en muchos sistemas agrupar y priorizar los trabajos abiertos. El lote más urgente es el que se procesa primero. En este caso, la secuencia de los pedidos o trabajos que ingresan al sistema es diferente de la secuencia de las partes que salen.

Finalmente, no debe usar un FiFo si un supermercado es la mejor opción. Por supuesto, un supermercado no es más que un FiFo paralelo, uno para cada tipo de producto. Para obtener más detalles, consulte mis publicaciones diez reglas sobre cuándo usar un fifo , Cuándo un supermercado – introducción y Diez reglas sobre cuándo usar un fifo , Cuándo usar un supermercado – Las reglas. Parte del contenido anterior se inspiró a través de una discusión en el Grupo de LinkedIn Principios y práctica de TPS.

Espero que esta publicación te haya sido interesante. Por favor avíseme si me perdí una razón. Nuevamente, intente usar FiFo siempre que pueda, pero tenga en cuenta que hay algunos ejemplos en los que puede no ser la mejor opción. ¡Ahora sal y organiza tu industria!